Китайские болты: инновации и экология?

2026-01-03

Когда слышишь ?китайский крепеж?, первая мысль у многих — дешево и сердито. Но за последние лет семь-восемь картина радикально поменялась. Теперь вопрос не в цене, а в том, как совместить растущие требования к прочности и надежности с экологической повесткой, которая давит на всех нас, производителей. И это не про зеленый пиар, а про реальные технологические сдвиги и головную боль на производстве.

От ?железок? к инженерному решению: где кроется инновация

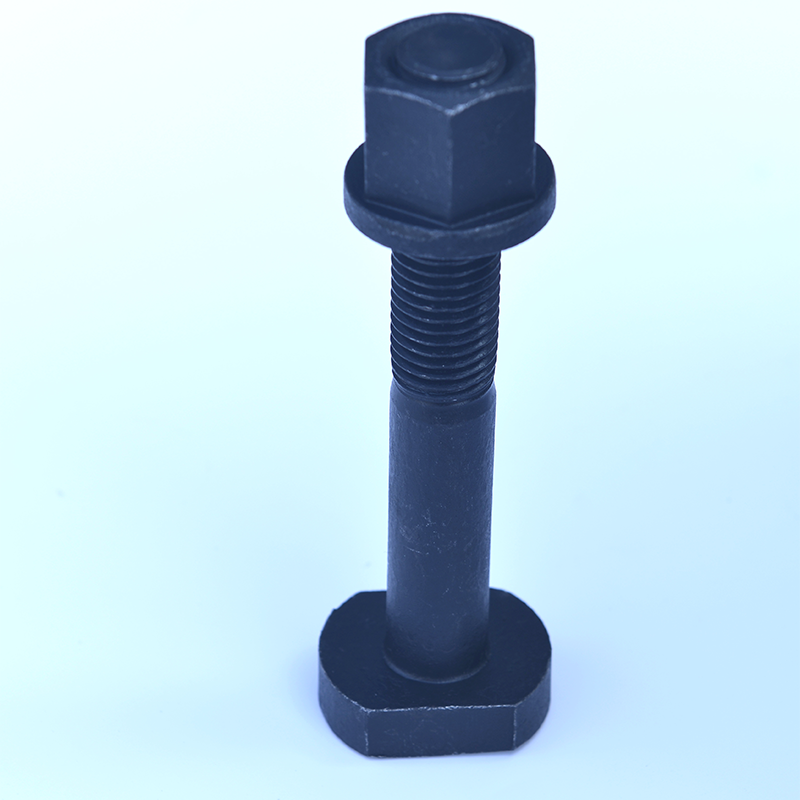

Раньше инновации в болтах сводились к закупке более твердого проката. Сейчас все иначе. Возьмем, к примеру, высокопрочные болты класса 12.9 для ветроэнергетики. Дело не просто в марке стали, а в полном цикле: чистота выплавки, контроль над процессом термообработки до десятых долей градуса, нанесение покрытий, которые держатся десятилетиями в агрессивной среде. У нас был проект для норвежского подрядчика — болты для приливных электростанций. Соль, постоянная нагрузка, кавитация. Стандартный оцинкованный крепеж отжил бы год. Пришлось разрабатывать многослойную систему: фосфатирование, потом специальный полимер с добавлением дисульфида молибдена. Испытания в лаборатории — одно, а в реальных условиях на первых партиях полимер местами отслаивался. Оказалось, проблема в подготовке поверхности перед нанесением — обезжиривание не справлялось с остатками технологических смазок после штамповки. Мелочь, которая стоила месяцев доработок.

Или вот поковки на заказ. Казалось бы, кусок металла. Но когда требуется поковка весом под 5 тонн для пресса в горнодобывающей отрасли, вся инновация — в моделировании внутренних напряжений, чтобы после механической обработки не повело. Мы сотрудничали с ООО Циндао Ханьян Металлопродукция — на их сайте hanyangindustry.ru видно, что они как раз фокусируются на ответственном крепеже и поковках для инфраструктуры. Их опыт в крупногабаритных поковках до 10 000 фунтов — это не просто размер, а отлаженная технология ковки и последующей термообработки таких массивных деталей, чтобы избежать расслоения металла. Без этого ни о какой надежности в тяжелом строительстве или гидроэнергетике речи быть не может.

Поэтому сегодня инновация — это часто невидимая работа: метрология, химические процессы, симуляции. Клиент получает болт, который выглядит как болт, но его ?начинка? — результат сотен экспериментов и, чего уж греха таить, неудач.

Экология: давление извне и внутренняя необходимость

С экологией все сложно. С одной стороны, это жесткие требования европейских заказчиков на сертификаты, на соответствие директивам RoHS, REACH. Запрет на кадмий в покрытиях — это уже норма. Но с другой — это колоссальный расход ресурсов в самой цепочке. Гальванические линии — главные потребители воды и источники опасных стоков. Переход на более экологичные процессы, например, на механическое цинкование (геометрию) или некоторые виды пассивации без шестивалентного хрома — это не столько ?зеленая? инициатива, сколько вопрос выживания на рынке. Кто не перешел — тот просто не попадает в тендеры.

Но есть и обратная сторона. ?Зеленая? энергетика — один из наших ключевых рынков. Ирония в том, что производство болтов для ветряка или гидротурбины само по себе весьма энергоемко. Печь для термообработки — пожиратель энергии. Мы пробовали внедрить рекуперацию тепла от печей на предварительный нагрев заготовок. Технически возможно, но окупаемость проекта — лет пять-семь при текущих тарифах. Многие отказываются, потому что проще заплатить штраф за выбросы или купить квоты. Пока экономика не стимулирует по-настоящему, будут идти точечные улучшения, а не системные изменения.

Еще один момент — долговечность. Самый экологичный болт — тот, который не нужно менять 50 лет. Разработка покрытий и материалов с повышенной коррозионной стойкостью — это и есть главный вклад в экологию. Меньше отказов — меньше ремонтов — меньше расходов на демонтаж/монтаж и утилизацию старых крепежных изделий. Вот об этом почему-то говорят меньше, чем о ?чистом? производстве.

Сырье и логистика: скрытые драйверы изменений

Все упирается в металл. Качество китайской стали за последнее десятилетие выросло катастрофически (в хорошем смысле). Раньше для ответственных проектов мы часто использовали импортный прокат из Японии или Германии. Сейчас для 95% задач, включая марки 10.9 и 12.9, отлично работает прокат с местных металлургических комбинатов, прошедший строгий входной контроль. Но есть нюанс: экология начинается с руды. Крупные металлургические гиганты в Китае сейчас под колпаком у государства по выбросам. Это влияет и на цену, и на стабильность поставок. Бывало, что из-за экологической проверки на комбинате в Хэбэе поставки сорбита (нужного для закалки) задерживались на месяц. Приходилось срочно искать альтернативы, что сказывалось на всей цепочке.

Логистика — отдельная история. Отправка 20-тонного контейнера болтов в Европу — углеродный след огромный. Сейчас некоторые клиенты просят просчитывать этот след. А как его считать? Нет единой методики. Пытаемся оптимизировать упаковку, чтобы в контейнер влезало больше, использовать региональные склады, как делает, к примеру, Ханьян, размещая информацию для партнеров на своем русскоязычном сайте. Это снижает пробег и в конечном счете выбросы. Но опять же, это дополнительные издержки, которые не всегда готов покрыть заказчик.

Провалы как часть пути: что не пишут в брошюрах

Хочется рассказать и о неудачах, без них картина неполная. Лет пять назад мы активно экспериментировали с биоразлагаемыми консервационными смазками для крепежа. Идея была прекрасна: болт работает, смазка постепенно разлагается, не загрязняя почву. На лабораторных тестах все было отлично. Запустили пробную партию для крепежа в малонагруженных конструкциях. Через полгода пришел рекламационный акт: болты в некоторых узлах ?прикипели? так, что их пришлось срезать. Оказалось, что при определенной влажности и температуре смазка не разлагалась, а полимеризовалась, превращаясь в твердый клей. Убытки были не столько финансовые, сколько репутационные. Пришлось возвращаться к проверенным, пусть и менее ?зеленым?, составам. Вывод: между лабораторным стендом и реальным миром — пропасть.

Другой пример — попытка использовать больше вторичного сырья в производстве. Технология переплавки стали с требуемой чистотой для высокопрочных марок — процесс дорогой и капризный. Получилось снизить долю первичной руды лишь на несколько процентов без ущерба для качества, но себестоимость при этом не снизилась, а выросла. Рынок, увы, пока не готов платить больше за ?зеленую? сталь в болтах. Клиент смотрит на механические свойства и цену, а не на процент лома в составе.

Будущее: интеграция, а не отдельные продукты

Куда все движется? На мой взгляд, будущее за интеграцией. Болт перестает быть просто расходным материалом. Это датчик (если в него встроены сенсоры для мониторинга натяжения в smart-конструкциях), это элемент с прогнозируемым сроком службы, это часть цифрового паспорта всего сооружения. Уже сейчас для проектов в нефтегазовой отрасли мы поставляем крепеж с индивидуальной маркировкой, по которой можно отследить всю его историю: плавка, термообработка, контроль. Это и есть экология полного цикла — ответственность за изделие на протяжении всего его жизненного пути.

Компании, которые просто штампуют метизы, будут вытеснены теми, кто предлагает инженерные решения. Как та же ООО Циндао Ханьян Металлопродукция, которая позиционирует себя как производитель ответственного крепежа для конкретных, сложных отраслей — от возобновляемой энергетики до тяжелого машиностроения. Это подразумевает глубокое понимание условий эксплуатации и способность адаптировать продукт.

И последнее. Инновации и экология в нашем деле — это две стороны одной медали. Без технологического развития невозможно сделать продукт долговечным и менее вредным для окружающей среды. И наоборот, экологические огранирения становятся мощным драйвером для поиска новых решений, пусть этот путь и усеян граблями, на которые мы сами же и наступаем. Главное — не стоять на месте и не бояться пробовать, даже если попытка окажется неудачной. Опыт, который ты получаешь, дороже сиюминутной прибыли.