Китайские шестигранные болты: новые технологии?

2026-01-07

Когда слышишь ?новые технологии? в контексте китайского крепежа, первая реакция — скепсис. Многие десятилетиями считали, что Китай — это только про цену, а не про инновации. Но за последние лет пять-семь картина стала меняться, причём не везде и не сразу. Это не про какую-то одну революционную ?технологию?, а скорее про комплексный подход к процессу, который начал давать результаты, сравнимые с европейскими. Но с оговорками.

Откуда растёт этот скепсис и что изменилось

Раньше, лет десять назад, основная проблема была даже не в стали, а в термообработке. Болт класса 10.9 по форме делали, а по душе — нет. Сердцевина не прокаливалась как следует, возникали зоны с разной твёрдостью. На вид — красавец, на испытаниях — трещина по первому же циклу динамической нагрузки. Или резьба: катанная, вроде бы, но с прижогами, которые становятся очагом усталости. Много брака уходило ?под покраску? в проекты, где контроль был формальным.

Сейчас драйвером изменений стали два фактора. Первый — требования глобальных заказчиков, которые строят объекты в Китае или закупают там комплектующие для международных проектов. Их инспекторы не принимают ?как есть?. Второй — рост внутреннего рынка. Мосты, ветряки, буровые платформы внутри страны — вот где нужна реальная, а не бумажная прочность. Производители, которые хотели остаться в этом сегменте, были вынуждены вкладываться.

Что конкретно изменилось в процессе? Визит на завод, вроде ООО Циндао Ханьян Металлопродукция, показывает сдвиг. Это не про роботов-сборщиков, а про контроль. Внедрили сквозной трекинг плавки: от химического состава стали на входе до механических свойств конкретной партии болтов. Это база. Без этого все разговоры о технологиях — пустое.

Где искать эти ?новые технологии?: процесс, а не продукт

Если ждать, что китайский инженер покажет тебе какую-нибудь нано-головку болта, то разочаруешься. Инновации здесь носят прикладной, процессуальный характер. Возьмём, к примеру, самую больную тему — термообработку для получения классов прочности 10.9 и 12.9.

Раньше это была печь, в которую загружали корзину болтов, грели ?до цвета? и охлаждали в масле. Результат — плавающий. Сейчас ведущие производители, включая Hanyang, перешли на проточные линии с компьютерным управлением по зонам. Важен не сам факт наличия линии, а как её настроили. Они годами подбирали режимы для разных диаметров, особенно крупных — от M36 и выше. Прогреть массивную заготовку равномерно, без пережога поверхности — это искусство.

Здесь и кроется деталь, которую знает только практик. Для болтов под высокие динамические нагрузки (например, для соединений фланцев в ветроэнергетике) они начали применять не просто закалку и отпуск, а изотермическую закалку в солевых ваннах для некоторых марок стали. Это снижает внутренние напряжения и риск образования закалочных трещин. На сайте компании об этом не пишут, но в техкартах на ответственные партии это указано. Это и есть реальная технология, пришедшая из аэрокосмической отрасли, но адаптированная под массовый крепёж.

Провалы и уроки: когда ?новое? не сработало

Не всё, конечно, было гладко. Был у меня опыт с партией анкерных болтов М64 класса 12.9 для гидротурбины. Завод, не буду называть, хвастался новой линией индукционного нагрева под термообработку — быстрее, энергоэффективнее. Сделали пробную партию, механические свойства на образцах — идеальны. Но когда стали монтировать на объекте, при затяжке динамометрическим ключом несколько болтов лопнули с характерным хрустом.

Разбор полётов показал: индукционный нагрев для такого крупного сечения дал неравномерную твёрдость по сечению. Снаружи пережог, внутри — недожог. Технология хороша для прутков, но для готового болта с головкой и переходом под резьбу — провал. Пришлось срочно искать замену. Этот кейс научил меня: новая технология должна быть проверена именно на твоём типоразмере и под твою нагрузку. Сейчас те же производители, такие как Ханьян, для крупных поковок и болтов вернулись к усовершенствованным печам шахтного типа, но с точным контролем атмосферы, чтобы избежать обезуглероживания поверхности.

Ещё один камень преткновения — покрытия. Пытались внедрить какие-то супер-композитные нанокомпозиты для защиты от коррозии. На бумаге — потрясающе. На практике — адгезия к поверхности, подготовленной по старому ГОСТу (да, многие до сих пор его используют), была нулевой. Отслоилось всё, как кожура. Пришлось признать, что без перехода на дробеструйную очистку и фосфатирование по современным стандартам никакие нанопокрытия не работают. И это тоже стало частью технологического пакета — теперь предлагают не просто болт, а болт с подготовленной поверхностью под конкретное покрытие.

Что значит ?ответственный крепёж? в современных реалиях

Вот здесь как раз к месту вспомнить про ООО Циндао Ханьян. Их заявка — производство ответственного крепежа для энергетики и инфраструктуры. Ключевое слово — ?ответственный?. Оно означает, что для каждой партии есть не только сертификат 3.1 по EN 10204, но и полный отчёт об испытаниях: не только на растяжение и твёрдость, но и на ударную вязкость при низких температурах (актуально для северных проектов), и на стойкость к коррозии под напряжением.

Технология здесь — это умение обеспечить стабильность этих параметров от партии к партии. Это сложнее, чем сделать одну ?золотую? партию для показа. Они, например, для марки 12.9 используют не просто сталь 42CrMo4, а её модификацию с добавками ванадия для мелкозернистой структуры. И следят за этим на микрошлифах. Это невидимая глазу работа, но именно она определяет, выдержит ли болт многолетнюю вибрацию на опоре ЛЭП или нет.

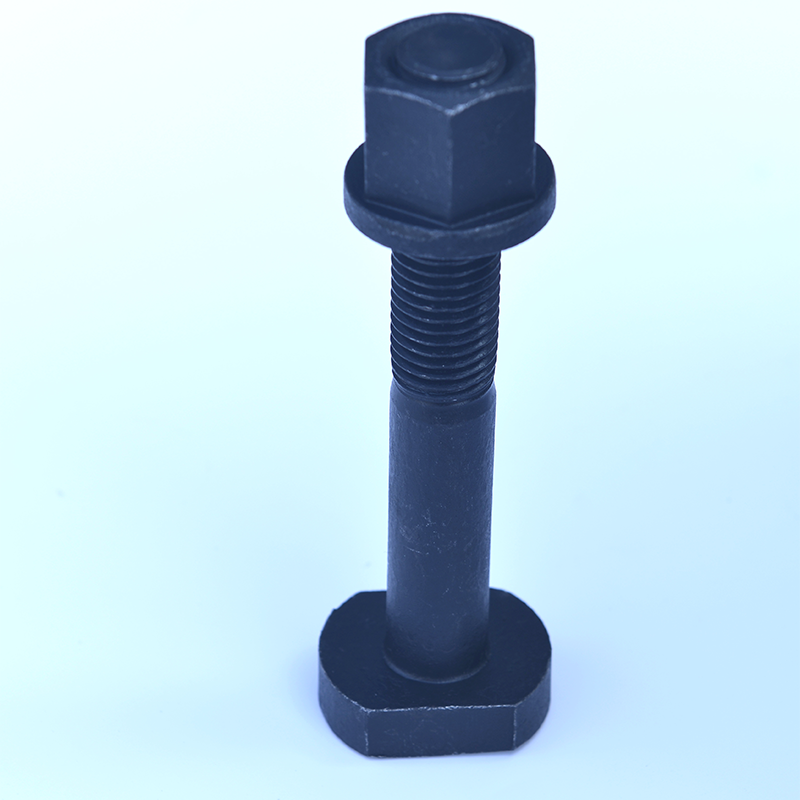

Ещё один момент — геометрия. Казалось бы, что нового в шестигранной головке? Но переход от головки к стержню (галтель) — критическое место. Раньше его делали грубо, фрезеровали. Сейчас на прессах холодной высадки последнего поколения эту галтель формируют сразу, с плавным радиусом, снижающим концентрацию напряжений. Это прямое заимствование из автоспорта, и оно реально увеличивает ресурс усталости. На их сайте в разделе поковок это видно — акцент на чистовую формовку под высоким давлением.

Итог: так новые технологии или нет?

Если подводить черту, то да, в сегменте качественного промышленного крепежа изменения есть и они технологические. Но это не ?высокие технологии? в стиле Silicon Valley. Это глубокая, порой нудная инженерия процессов: металлургия, термообработка, контроль. Это переход от философии ?сделать подешевле? к философии ?сделать стабильно и под заданные параметры?.

Можно ли сейчас брать китайский болт М36 класса 10.9 для ответственного узла? Да, но только после тщательной проверки поставщика, его производственных мощностей и, желательно, с выездом своей приёмки на завод. Нужно смотреть не на красивые брошюры, а на журналы термообработки и протоколы ультразвукового контроля поковок.

Компании вроде Циндао Ханьян как раз и вышли в лидеры, потому что поняли эту потребность рынка. Они продают не просто болты, а документированную предсказуемость свойств. В этом и заключается их главная технология — технология управления качеством и воспроизводимостью. А сам шестигранный болт… он как был болтом, так и остался. Просто теперь он стал значительно надёжнее, и в этом есть доля правды о ?новых технологиях? — они тихие и находятся внутри металла.