Китайский завод крепежа: инновации?

2025-12-31

Когда слышишь ?китайский крепеж?, первое, что приходит в голову — объем, цена, а иногда и сомнения в качестве. Слово ?инновации? как-то само собой выпадает из этого ряда. Но именно здесь и кроется главное заблуждение, с которым я сталкивался годами. Многие ждут от Китая только копий, но реальность на заводах, вроде того, где я работал с поставками, уже другая. Речь не о нанотехнологиях, а о том, как подходят к процессу, материалам и решению конкретных, подчас неочевидных проблем.

От сырья до гайки: где прячется новое?

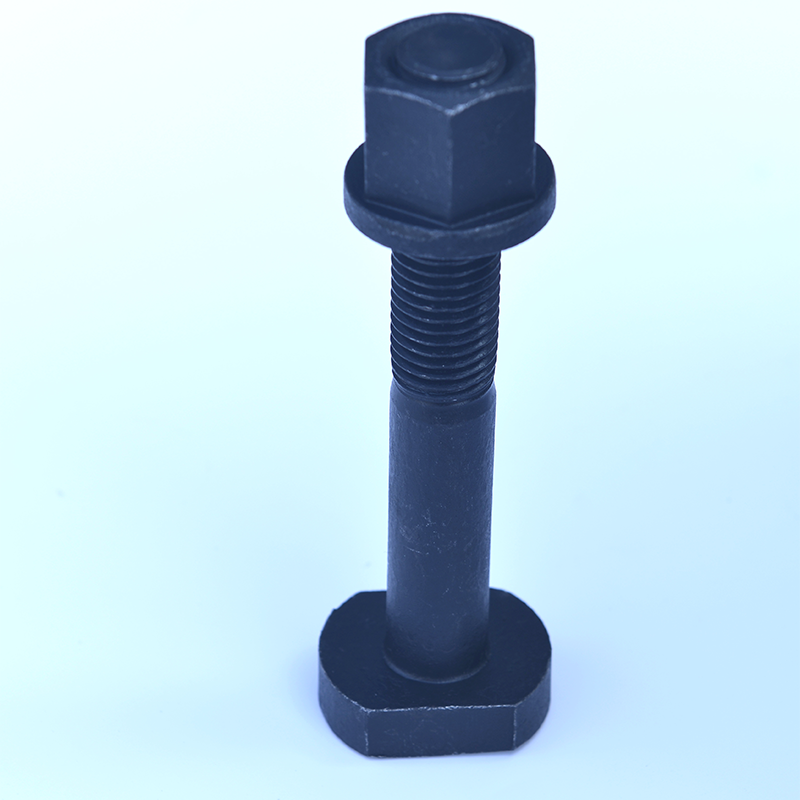

Инновации часто начинаются не в КБ, а на складе металлопроката. Ключевой момент — контроль над сырьем. Многие думают, что сталь — она и в Африке сталь, но разница в чистоте сплава, в способе раскисления, определяет всё. Проблема низкокачественного крепежа 8.8 часто упирается именно в непредсказуемость исходной проволоки. На серьезных производствах, таких как ООО Циндао Ханьян Металлопродукция, этот этап жестко контролируется. Они не просто закупают пруток, а работают с конкретными металлургическими комбинатами по спецификациям, близким к европейским. Это не громкое заявление, а ежедневная рутина: сертификаты на каждую партию, выборочные проверки на спектрографе. Без этого все разговоры о прочности 10.9 или 12.9 — пустой звук.

Здесь же возникает первый практический вызов — логистика такого сырья. Получить идеальную по химическому составу сталь для поковки весом в несколько тонн — это одно. А обеспечить, чтобы ее свойства не ?поплыли? при транспортировке на завод и длительном хранении в условиях высокой влажности Циндао — уже другая задача. Приходилось видеть, как внедряли системы климат-контроля на складах, что для многих местных производителей казалось излишеством. Но это прямо влияет на отсутствие окалины перед холодной высадкой и, как следствие, на качество поверхности готового изделия.

И вот что интересно: иногда инновация — это возврат к старому, но с новым пониманием. Например, термообработка. Автоматические печи с точным профилем нагрева и охлаждения — это стандарт для высоких марок. Но настоящая ?фишка? — в системе закалки и отпуска для массивных поковок. Недоотпуск ведет к хрупкости, переотпуск — к потере прочности. Наблюдал, как настраивали процесс для крупной детали ветрогенератора: не просто выдержали температуру, а буквально ?вели? температурное поле по сечению заготовки, используя симуляцию и массив датчиков. Это не из учебника, это решение, рожденное из брака первых партий.

Оборудование: купить прогресс или вырастить его?

Распространенный миф: китайский завод — это ряды старых станков с Тайваня. Сейчас всё сложнее. Да, базовый крепеж M6-M24 часто делают на проверенных временем линиях. Но когда речь заходит о размерах под M72 или о сложнопрофильных поковках, картина меняется. Закупают немецкие, японские прессы и токарные центры. Но суть не в самом факте покупки.

Важнее, как это оборудование адаптируют. К примеру, холодновысадочный автомат может быть японским, но оснастку (пуансоны и матрицы) часто разрабатывают и производят уже свои, под специфические, более длинные или нестандартные серии изделий. Это кропотливая работа, требующая понимания и металла, и механики. Видел, как инженеры неделями подбирали радиусы переходов в оснастке, чтобы снизить напряжение в головке высокопрочного болта 12.9 и избежать трещин. Это и есть прикладная инновация, о которой не пишут в брошюрах.

А вот с ЧПУ-станками для механообработки поковок была интересная история. Купили современный комплекс. Первое время пытались загрузить его ?по максимуму?, выжимая скорость. Результат — быстрый износ дорогостоящего инструмента и проблемы с шероховатостью поверхности. Оказалось, что для нашей поковочной стали с ее специфической структурой после ковки нужны иные режимы резания, нежели ?из коробки?. Пришлось замедлиться, экспериментировать с подачей, охлаждением. В итоге вышли на оптимальный режим, который дал и стабильное качество, и приемлемую производительность. Иногда прогресс — это умение вовремя сбавить обороты.

Контроль качества: не для сертификата, а для дела

Здесь разрыв между ?заводской табличкой? и реальностью бывает самым большим. Можно иметь все сертификаты ISO, но если оператор ультразвукового контроля не видит разницы между допустимой неоднородностью и расслоением в поковке — это катастрофа. В компаниях, которые работают на инфраструктуру и нефтегаз, подход иной.

Возьмем, к примеру, магнитопорошковый контроль (МПД) готовых изделий. На многих заводах это формальность: провели, галочку поставили. На заводе крепежа, который поставляет продукцию для тяжелого строительства, к этому относятся как к ключевому этапу. Помню, как для партии якорей большого диаметра разрабатывали методику МПД: подбирали оптимальную силу тока, тип суспензии, чтобы выявлять мельчайшие поверхностные дефекты, невидимые глазу. Это требовало времени и отвлечения линии, но позволяло избежать претензий на монтаже. Их сайт hanyangindustry.ru не просто так делает акцент на ?ответственном крепеже? — за этим стоит именно такая философия контроля.

Еще один момент — испытания на растяжение и ударную вязкость. Машины есть везде. Но часто ли делают выборочные испытания не только тела болта, но и зоны под головкой или резьбовой части? Это критично для динамических нагрузок в ветроэнергетике. Приходилось настаивать на таких тестах, и поначалу это встречало сопротивление — лишние затраты. Но после того, как одна партия, прошедшая только стандартные тесты, показала нестабильные результаты при независимой проверке заказчика, подход изменили. Теперь это часть регламента для марок 10.9 и выше.

Поковки на заказ: поле для импровизации

Серийный крепеж — это отлаженный поток. А вот когда приходит запрос на поковку весом в 5000 фунтов сложной формы для гидротурбины — тут начинается настоящее творчество в рамках строгих стандартов. Это та область, где инновации китайских производителей видны особенно четко.

Первое — это проектирование техпроцесса. Недостаточно просто иметь чертеж. Нужно рассчитать усадку, смещение заготовки при ковке, определить места облоя (лишнего металла). Раньше делали методом проб и ошибок, тратя металл и время. Сейчас используют симуляцию ковки в специализированном ПО. Это позволяет виртуально ?прогнать? десятки вариантов, прежде чем ударить по реальной заготовке. Для заказчика это значит меньший риск и более предсказуемые сроки.

Второе — инструмент для ковки. Изготовление штампов для единичной или мелкосерийной поковки — это искусство. Матрица должна выдержать колоссальные ударные нагрузки, но при этом быть достаточно точной. Наблюдал, как для одного сложного проекта делали составной штамп из разных марок стали: более твердую вставляли в критичные по износу зоны, более вязкую — в основание. Это продлило жизнь инструменту втрое по сравнению со стандартным решением.

И наконец, финишная обработка. После ковки деталь часто похожа на монолит с припусками. Здесь важно не просто снять лишнее, а сделать это так, чтобы не нарушить волокнистую структуру металла, созданную при ковке (она и дает прочность). Приходится буквально ?читать? деталь, планируя траекторию реза так, чтобы резец шел вдоль волокон, а не поперек. Этому не научат в институте, это приходит с опытом работы именно с поковками.

Итог: так в чем же инновация?

Возвращаясь к заглавному вопросу. Инновации на современном китайском заводе крепежа — это не прорывные открытия. Это системная, порой незаметная со стороны работа по оптимизации каждого этапа: от выбора сырья и адаптации оборудования до глубокого, осмысленного контроля. Это переход от философии ?сделать дешево и много? к философии ?сделать надежно и предсказуемо? для конкретных, требовательных отраслей.

Компании вроде Циндао Ханьян, с их 10-летним фокусом на ответственный крепеж и поковки для энергетики и инфраструктуры, — хороший пример этого сдвига. Их опыт показывает, что инновация — это часто вопрос дисциплины и внимания к деталям, которые другие считают мелочью. Это способность не просто производить болты от M6 до M72, а понимать, как поведет себя каждая из этих деталей под нагрузкой в морской платформе или в узле ветрогенератора.

Так что, отвечая кратко: да, инновации есть. Они прагматичны, приземлены и направлены на решение конкретных инженерных задач. И именно такой подход, а не громкие лозунги, в конечном счете меняет восприятие китайского промышленного крепежа на глобальном рынке. Медленно, но верно.