Китай: инновации в крепёжных болтах?

2026-01-04

Когда слышишь про ?китайские инновации в крепёжных изделиях?, первая реакция у многих в нашей сфере — скептическая ухмылка. Мол, ну какие там инновации, гайки-болты как были, так и есть, главное — чтобы дешево и держало. Но вот в чём загвоздка: за последние лет пять-семь этот стереотип начал давать серьёзные трещины. Речь уже не просто о копировании DIN или ASTM, а о реальных попытках переосмыслить процессы, материалы и, что важнее, подход к решению конкретных инженерных задач. Хотя, конечно, путь этот — с ухабами.

От ?дешёвого аналога? к ответственному узлу

Раньше китайский крепёж ассоциировался в основном с рынками стройматериалов — мешки с жёлтыми цинкованными болтами, где прочность на разрыв была лотереей. Сейчас же запрос сместился в сторону ответственного крепежа для энергетики, тяжёлого машиностроения, ветряков. Тут уже не до лотереи — нужны гарантированные характеристики, прослеживаемость, полный пакет сертификатов. И китайские производители, которые хотят работать на глобальном рынке, это поняли. Не все, но те, кто вложился в оборудование и контроль, вышли на другой уровень.

Возьмём, к примеру, поковки и крепёж высоких марок прочности — 10.9, 12.9. Лет семь назад качественная китайская 12.9 была редкостью, часто перекалённая, хрупкая. Сейчас же ряд заводов стабильно делает продукцию, которая проходит строгий входной контроль у европейских и российских инженеров. Секрет? Не столько в секретных технологиях, сколько в тотальном контроле на всех этапах: от выплавки стали с нужным химсоставом (часто используют импортную заготовку) до термообработки в современных печах с точным регулированием атмосферы и последующего контролируемого охлаждения.

Но и здесь есть нюанс. ?Стабильно? — не значит ?всегда?. Партия к партии может плавать. Поэтому ключевое правило при работе с китайскими поставщиками такого уровня — не ослаблять контроль. Лично сталкивался с ситуацией, когда от одного и того же завода три партии шли идеально, а в четвёртой в нескольких болтах из упаковки обнаружились микротрещины под головкой. Причина — сбой в линии травления перед термообработкой, который вовремя не заметили. Это к вопросу об инновациях в процессах контроля, которые иногда отстают от инноваций в производстве.

Где искать реальные изменения? Материалы и покрытия

Если говорить о направлениях, где движение наиболее заметно, то это адаптация материалов под специфические среды. Нефтегаз, морская атмосфера, ветроэнергетика с её циклическими нагрузками — везде нужны свои решения.

Например, всё больше запросов на крепёж из нержавеющих сталей типа A4-80 или Duplex/Super Duplex для агрессивных сред. Китайские метзаводы научились неплохо варить эти стали, но сложность в обработке резанием и последующей термообработке остаётся. Видел образцы от разных производителей — где-то получается очень достойно, с хорошей структурой металла, где-то есть проблемы с межкристаллитной коррозией после неправильного охлаждения. Это та область, где инновации идут методом проб и ошибок, часто в сотрудничестве с западными инжиниринговыми компаниями.

Отдельная тема — покрытия. Массовый цинк уходит в прошлое для ответственных применений. Активно внедряются системы типа Dacromet (цинк-алюминиевое неэлектролитическое покрытие) и его аналоги. Они дают лучшую коррозионную стойкость без риска водородного охрупчивания, что критично для высокопрочных болтов 10.9 и выше. Китайские производители закупают линии для нанесения таких покрытий и постепенно набираются опыта. Правда, иногда экономят на предварительной подготовке поверхности, что сводит на нет преимущества дорогого покрытия.

Кейс: от поковки до болта для ветрогенератора

Чтобы было понятнее, расскажу про конкретный проект, который мы вели несколько лет назад. Нужны были фундаментные болты M64 длиной под три метра, марка 10.9, для ветропарка в северном регионе с высокой влажностью и солевыми туманами. Требования — жёсткие ударные нагрузки, коррозионная стойкость не менее 1000 часов в солевом тумане, полная прослеживаемость по плавке.

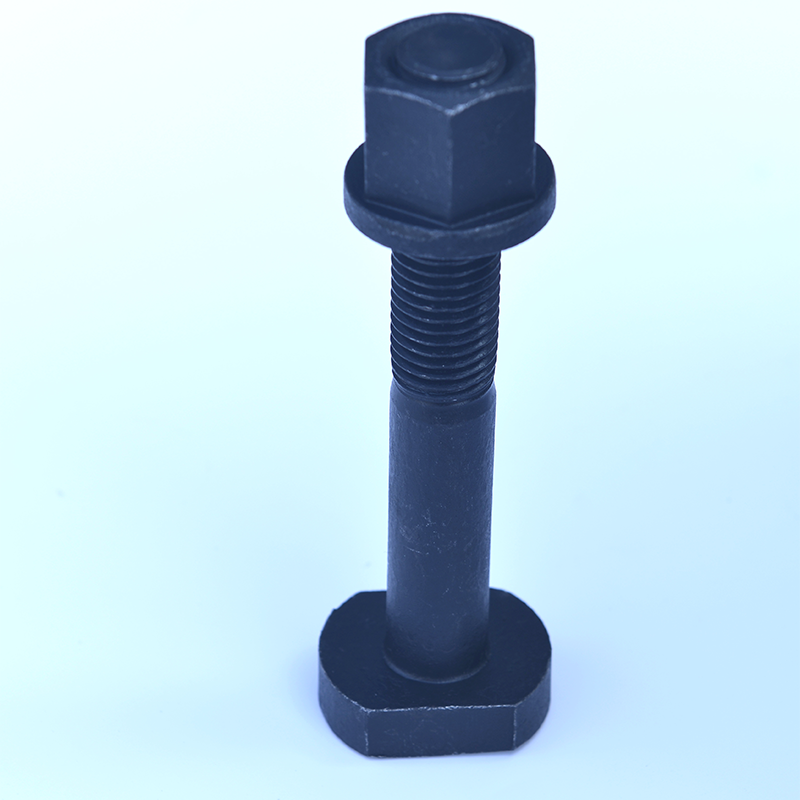

Перебрали несколько потенциальных поставщиков. Остановились на одном, который работал в связке с металлургическим комбинатом. Интересным был их подход к ковке заготовки под резьбовую часть. Они использовали не просто штамповку, а своего рода локальную высадку с контролируемой деформацией, чтобы улучшить волокнистую структуру металла именно в зоне перехода от тела болта к резьбе — самом нагруженном месте. Это не революция, но хорошая оптимизация процесса, которая дала прирост к усталостной прочности на испытаниях.

Но и проблем хватало. Первая опытная партия провалила тест на хладноломкость при -40°C. Сталь была вроде бы та же, но что-то пошло не так при закалке. Пришлось их ?водить за руку?, совместно разбирать графики термообработки, смотреть на скорость охлаждения в закалочной среде. В итоге, со второй попытки получилось. Этот опыт показал, что даже при наличии современного оборудования, глубинные знания металловедения и понимание физики процессов иногда требуют накопления. Инновации в железе не делаются по щелчку пальцев.

Роль специализированных производителей и интеграторов

Здесь важно понимать, что рынок неоднороден. Есть тысячи мелких цехов, а есть компании, которые целенаправленно строят репутацию в сегменте высоконагруженного крепежа. Они часто выступают как интеграторы — имеют инженерный отдел, который работает напрямую с клиентом, понимает его задачу, а затем управляет производством на подконтрольных или партнёрских заводах.

В качестве примера можно привести компанию ООО Циндао Ханьян Металлопродукция. Заглянул на их сайт https://www.hanyangindustry.ru — видно, что они позиционируют себя не как простой склад, а как производитель, сфокусированный на ответственном крепеже марок 8.8, 10.9, 12.9 и поковках под заказ. Заявленные размеры от M6 до M72 и поковки до 10 000 фунтов — это уже уровень для серьёзных инфраструктурных проектов. В их описании прямо указаны целевые отрасли: тяжёлое строительство, нефтегаз, ВИЭ, гидроэнергетика. Это показатель специализации.

Работа с такой компанией часто означает не просто покупку болта, а возможность заказать нестандартное решение — ту же поковку сложной формы с определёнными механическими свойствами. Их инженеры (если, конечно, это не просто менеджеры по продажам) должны уметь рассчитать режимы ковки и термообработки для такой детали. Вот это и есть точка роста для инноваций — в ability to customize, в способности решить нестандартную задачу клиента, а не продать ему коробку из каталога.

Но опять же, сайт сайтом, а реальность проверяется в поле. Наличие современного ковочного пресса или печи — это только половина дела. Вторая половина — это культура производства и ответственность. Получал ли я сам крепёж с их производства? Нет, не работал напрямую. Но сам факт, что такие компании целенаправленно развивают это направление и создают русскоязычный ресурс для рынка СНГ, говорит о многом. Они идут в ту же нишу, которую традиционно занимали европейские производители.

Так где же инновации? В системном подходе

Подводя черту, скажу так: громких прорывных инноваций, меняющих всю отрасль, из Китая в крепеже пока не видно. Нет аналога какой-нибудь революционной полимерной вставке или сплаву с памятью формы. Но происходит другая, может быть, более важная вещь — системная доработка и адаптация существующих мировых технологий под растущие внутренние и внешние запросы.

Инновация сегодня — это не один волшебный болт, а цепочка: стабильная сталь с узким диапазоном химсостава + оптимизированная ковка/холодная высадка для улучшения структуры + точная, полностью контролируемая термообработка + современное, долговечное покрытие + сквозная маркировка и документация. И плюс к этому — инженерная поддержка, способность участвовать в диалоге с заказчиком на ранних этапах проектирования.

Успешные китайские производители учатся выстраивать именно такую цепочку. Получается не всегда и не у всех, движение идёт с переменным успехом. Но вектор задан. Уже нельзя сказать, что китайский крепёж — это только ?дешёво и сердито?. Для многих проектов среднего и даже высокого уровня сложности он становится валидным, а иногда и оптимальным по соотношению ?цена-качество? вариантом. При условии, конечно, что ты знаешь, с кем работаешь, и не расслабляешься с контролем. В этом, наверное, и есть главный вывод для практика.