Китай: инновации в пластиковом крепеже?

2026-01-06

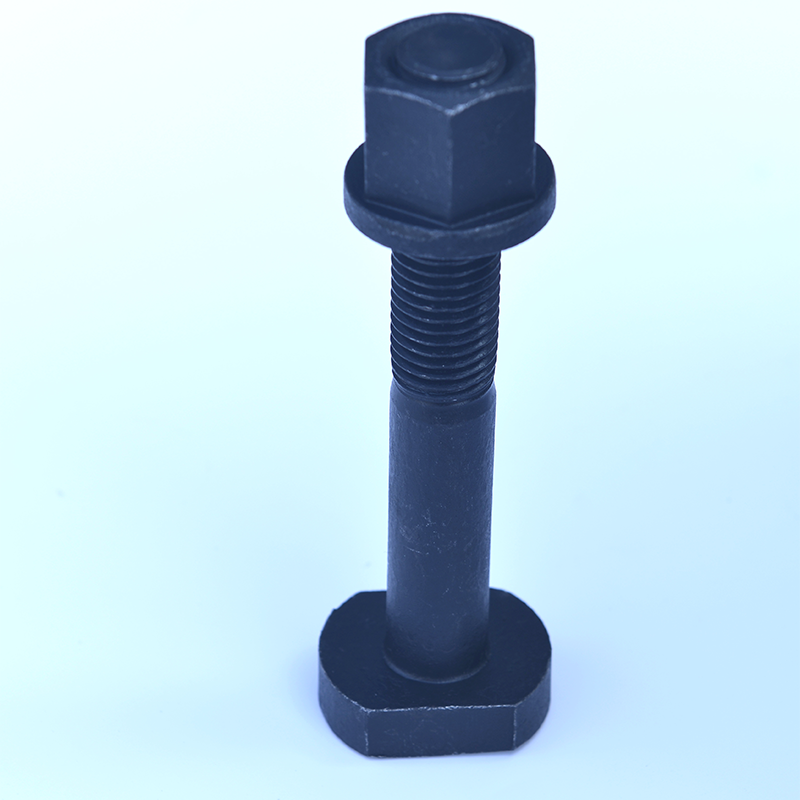

Когда слышишь ?китайский крепеж?, первое, что приходит в голову — болты, гайки, шпильки. Сталь, поковки, высокие классы прочности. А вот словосочетание ?пластиковый крепеж? из Китая многих в нашей сфере, особенно в тяжелых отраслях, до сих пор заставляет скептически хмыкнуть. Сразу думаешь о хлипких деталях для бытовой техники или мебели. Но реальность, с которой я столкнулся за последние лет пять, стала куда интереснее и сложнее. Там, где мы привыкли видеть только металл, китайские производители начали предлагать решения, которые не столько заменяют сталь, сколько решают проблемы, о которых мы иногда даже не задумывались. Хотя, конечно, путь этот не без шишек.

Откуда вообще этот пластик в ?серьезном? секторе?

Все началось, как часто бывает, с запросов на стыке отраслей. Нефтегаз, ветроэнергетика, сложная инфраструктура — там, где используется наш основной металлический крепеж, всегда есть смежные зоны: кабельные трассы, системы вентиляции, облицовка, изоляция. Там коррозия от химических агентов или блуждающих токов может съесть даже оцинкованную сталь за пару сезонов. И вот тут появились первые запросы на химически стойкие, диэлектрические, легкие и, что важно, немагнитные крепления. Китайские фабрики, уже накопившие опыт в инженерии полимеров для электроники и автомобилей, быстро сориентировались.

Но их первая ошибка, которую я наблюдал лично, — попытка механически перенести геометрию стального крепежа в пластик. Присылали образцы болтов из усиленного полиамида под нагрузку, скажем, для легких конструкций. Резьба срывалась, головка трескалась под ключ. Непонимание ключевого момента: пластик — это не замена, это другой материал со своей механикой. Успех пришел, когда они начали проектировать крепеж с нуля, под конкретные полимеры — PEEK, PVDF, полипропилен с армированием стекловолокном. Изменили углы, толщину стенок, форму подголовка.

Один из показательных кейсов был связан с креплением сенсорного оборудования на морской платформе. Нужны были стойки и хомуты, выдерживающие постоянную вибрацию и соленый туман, при этом не создающие гальванических пар с алюминиевыми корпусами приборов. Металл с изоляционными прокладками был громоздким решением. Коллеги из ООО Циндао Ханьян Металлопродукция (Hanyang Industry), с которыми мы давно работаем по поковкам 12.9, как-то в переписке упомянули, что их технологический партнер экспериментирует с литьем под давлением сложных крепежных изделий из PVDF. Мы запросили тестовую партию. Решение сработало, но не сразу — первую версию хомутов при сильной затяжке вело, материал ?полз?. После трех итераций и изменения конструкции защелки получили надежный продукт. Это был момент, когда я понял, что речь уже не о ?дешевой альтернативе?, а о целенаправленной инженерии.

Где кроются реальные инновации? Не в материале, а в подходе

Сам по себе пластик — не новость. Инновация — в интеграции. Китайские производители, особенно те, кто, как Hanyang, вырос из металлообработки, стали предлагать гибридные системы. Например, стальной сердечник болта класса 8.8 для силовой нагрузки, заключенный в литой полимерный кожух, выполняющий функцию изоляции, защиты от коррозии и заданной деформации (для компенсации теплового расширения). Это уже не просто крепеж, это готовый узел.

Еще одно направление, которое активно развивается, — крепеж для композитных материалов. При монтаже карбоновых или стеклопластиковых панелей в строительстве ВИЭ использование стальных болтов напрямую часто приводит к повреждениям, расслоениям. Нужно распределение нагрузки. Здесь появились пластиковые (чаще всего полиэфирэфиркетон) втулки, распорные анкеры и шайбы сложной формы, которые монтируются в процессе изготовления самой панели. Китайские поставщики научились хорошо работать по чертежам заказчика, предлагая кастомизацию под конкретный тип композита.

Но есть и подводные камни. Главный — контроль качества сырья. Партия крепежа из PEEK может быть отличной, а следующая — из ?аналога? сомнительного происхождения, который теряет свойства при +80°C вместо заявленных +250°C. Работать нужно только с проверенными поставщиками, которые предоставляют паспорта материала от известных химических концернов (BASF, DuPont и т.д.) и имеют внятную систему прослеживаемости. У Циндао Ханьян, судя по нашему опыту, этот процесс выстроен жестко, вероятно, благодаря их фокусу на ответственный металлический крепеж для энергетики и инфраструктуры, где дисциплина качества — основа.

Практические сложности и ?полевой? опыт

Внедрение такого крепежа — это всегда диалог с монтажниками. Их главный аргумент: ?Я привык чувствовать момент затяжки по усилию на ключе, а тут — никакой обратной связи, пока не сорвешь резьбу?. Это правда. Пластик не ?течет? как металл, он может вести себя хрупко. Пришлось разрабатывать простые инструкции с динамометрическими ключами и даже поставлять специальные шайбы-индикаторы. Без этого даже самый технологичный крепеж будет испорчен на объекте.

Еще одна история из практики. Заказали большую партию пластиковых стяжек для пучков кабелей в гидроэнергетике. Требования: УФ-стойкость, негорючесть. Пришли образцы — все тесты прошли. А через полгода с объекта пишут: стяжки потрескались. Оказалось, проблема была не в материале, а в конструкции. В месте замка была микрощель, куда набивалась ледяная крошка зимой. Лед расширялся и рвал материал. Китайский производитель, получив фото и описание условий, за месяц переделал пресс-форму, убрав эту полость. Для них это оказалось ценным опытом для северных рынков. Это к вопросу об инновациях — часто они рождаются из неудач и быстрой обратной связи.

Логистика и хранение — тоже момент. Некоторые полимеры чувствительны к влаге при хранении (набирают воду), другие могут стать хрупкими на морозе перед монтажом. Эти нюансы часто упускаются из виду в погоне за техническими характеристиками. Приходится educровать и складской персонал.

Будущее: синергия, а не конкуренция

Судя по тенденциям, которые я вижу в спецификациях от европейских и российских инжиниринговых компаний, будущее — не за тотальным переходом на пластик, а за умным сочетанием материалов. Крепеж становится функциональным элементом системы: он должен не только скреплять, но и изолировать, демпфировать, защищать, иногда даже сигнализировать о состоянии (появились решения с индикаторными материалами, меняющими цвет при критической нагрузке).

Китайские производители, особенно такие как ООО Циндао Ханьян Металлопродукция, находящиеся на стыке тяжелого металлического крепежа и новых технологий, находятся в уникальной позиции. Они понимают язык высоких нагрузок и требований стандартов (отсюда их компетенция в классах 10.9, 12.9), и при этом имеют доступ к передовым полимерным и литейным производствам. Их сайт hanyangindustry.ru говорит в основном о металле, но в личном общении они все чаще обсуждают возможности комбинированных решений.

Итог моего наблюдения: инновации в пластиковом крепеже из Китая — это уже не миф и не маркетинг. Это постепенная, иногда методом проб и ошибок, работа по решению конкретных инженерных задач, которые традиционный металлический крепеж решает плохо или дорого. Качество и надежность напрямую зависят от уровня фабрики и ее опыта в ?серьезных? отраслях. Случайных игроков тут много, но и профессионалы, способные на диалог и глубокую кастомизацию, уже есть. Главное — четко формулировать задачу, понимать limitations материала и никогда не экономить на испытаниях образцов в реальных условиях. Как и с любым крепежом, впрочем.