Китай крепёж: инновации в поставках?

2026-01-01

Когда говорят про китайский крепёж, у многих до сих пор всплывает старая картинка: дешёвые мешки с болтами сомнительной прочности. Но за последние лет семь-восемь всё перевернулось с ног на голову. Вопрос уже не в цене, а в том, как организованы сами поставки. Вот где сейчас происходит самое интересное. Инновации — это не только про новые сплавы, а чаще про логистику, упаковку, предпродажную подготовку и умение слушать, что тебе на самом деле нужно. Расскажу, как это выглядит изнутри, на примере конкретных кейсов и шишек, которые мы сами набили.

От ?партии на пробу? до стратегических запасов

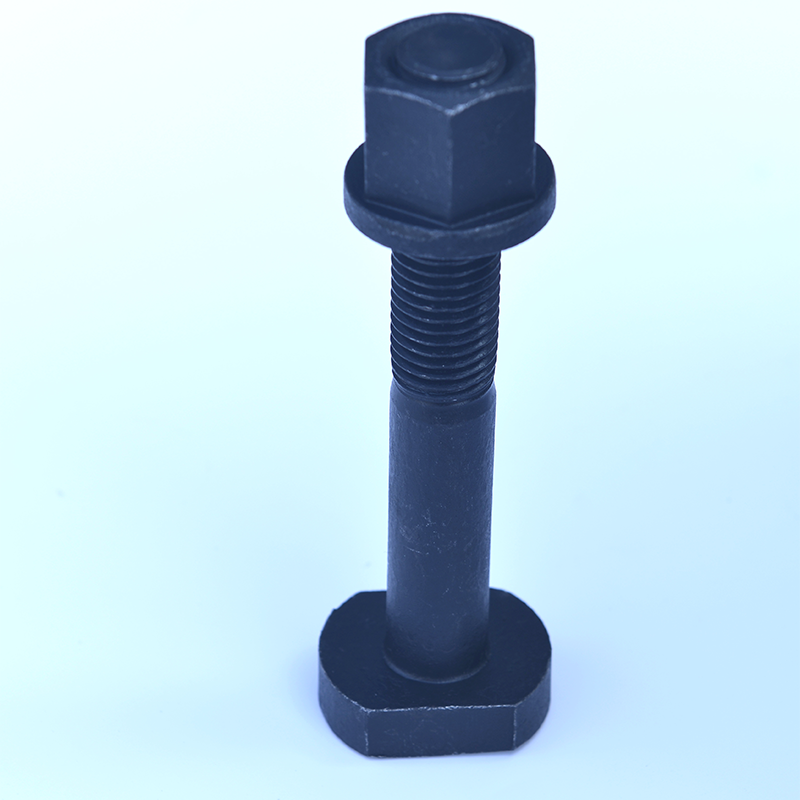

Раньше схема была простая: нашёл поставщика на Alibaba, заказал контейнер, жди два месяца, получил, проверил — и тут начиналось. То сертификаты не те, то партия неоднородная, а по некоторым позициям и вовсе проседала ударная вязкость. Сейчас же топовые игроки, те же ООО Циндао Ханьян Металлопродукция, сразу работают на опережение. Недавний пример: для одного нашего проекта по ветропаркам нужны были шпильки М36 класса 10.9 с очень жёсткими допусками по резьбе. Вместо того чтобы ждать нашего ТЗ, их инженеры сами прислали чертёж со своими предложениями по обработке пятки под ключ — чтобы монтажники на морозе не мучились. Это другой уровень вовлечённости.

Но главное — они научились работать с нашими складами. Не просто отгрузить паллет, а упаковать его в инертную бумагу, промаркировать каждую коробку не только своим артикулом, но и нашим внутренним кодом, и приложить RFID-метки для складского учёта. Это кажется мелочью, пока не посчитаешь, сколько часов труда своих кладовщиков ты экономишь. Поставки превратились из ?закупки товара? в ?интеграцию цепочки?. Их сайт hanyangindustry.ru — это уже не просто визитка, а портал, где можно в реальном времени видеть статус производства своей поковки весом под 5 тонн — от заготовки до упаковки.

Были, конечно, и провалы. Как-то заказали у менее опытного завода крупную партию гаек для мостового строительства. Всё по ГОСТу, всё красиво. А пришло — резьба чистая, но геометрия фаски ?плавала?. На глаз не видно, а когда гайкомёрт начинает клинить на 20-й штуке… Пришлось сортировать вручную. Сейчас же Ханьян, к примеру, на такие ответственные позиции каждый десятый болт из партии прогоняет через координатно-измерительную машину и видео прикладывает. Доверие строится на таких деталях.

Не только класс прочности, но и ?класс поставки?

Вот смотрите, марки 8.8, 10.9, 12.9 — это табличные значения. Любой уважающий себя завод в Китае их выдаст. Но инновация в другом: в гарантированной повторяемости свойств от партии к партии и в полной прослеживаемости. Раньше сертификат был общий на всю плавку. Сейчас же по запросу могут предоставить данные по механическим испытаниям для каждой печи и даже термообработочной партии. Для нефтегаза это не прихоть, а обязательное условие.

Особенно это чувствуется в сегменте поковок на заказ. Раньше было: присылаешь чертёж, ждёшь цену, потом образец, потом правки… Цикл растягивался. Сейчас же, как я наблюдаю у того же Ханьяна, они создали инженерные группы, которые сидят в одном часовом поясе с Европой и отвечают на запросы в течение 4-6 часов. Они сразу задают правильные вопросы: ?Какая среда эксплуатации? Есть ли вибрационные нагрузки? Нужна ли гальваническая развязка?? Это экономит недели переписки.

Ещё один момент — упаковка для морской перевозки. Казалось бы, мелочь. Но они теперь используют вакуумные пакеты с силикагелем и индикатором влажности для крепежа из высокопрочных сталей. Пришла паллета, ты смотришь на индикатор — он синий, значит, влаги не было. Можно сразу отправлять на объект, а не перебирать и не сушить. Это и есть та самая инновация в цепочке поставок, которая стоит дороже, но в итоге оказывается дешевле за счёт сохранения качества.

Логистика как часть продукта

Раньше логистика была нашей головной болью. Сейчас же многие производители, особенно те, кто работает на инфраструктурные проекты, предлагают законченное решение: ?произвели — упаковали — доставили до вашего склада или даже прямо на объект?. И ключевое — они берут на себя риски и оформление на таможне. У них есть свои проверенные экспедиторы, которые знают все подводные камни с сертификацией соответствия ТР ТС.

Особенно это критично для срочных проектов. Был случай на ГЭС — срочно потребовались анкерные болты М64. Стандартный срок производства — 8 недель. За счёт того, что у завода (опять же сошлюсь на опыт работы с Ханьян) были в резерве полуфабрикатные поковки под этот типоразмер, они смогли выточить и термообработать партию за 3 недели и отправить её авиацией, предварительно согласовав с нами все затраты. Без отлаженной системы коммуникации и гибкости производства такое невозможно.

Но и здесь не без проблем. Самая частая — это именно согласование итоговой спецификации. Порой их менеджеры, стремясь угодить, обещают ?золотые горы? по срокам, не до конца проверив загрузку цеха. Приходится жёстко контролировать и требовать реалистичные планы-графики. Доверяй, но проверяй — это правило всё ещё работает.

Специализация вместо универсальности

Раньше один завод пытался делать всё: от саморезов по дереву до шпилек для атомных станций. Сейчас рынок сегментировался. Кто-то фокусируется на ветроэнергетике, кто-то, как ООО Циндао Ханьян Металлопродукция, заявляет о себе как о производителе для тяжёлого строительства и нефтегаза. Это видно по ассортименту: у них есть линейка поковок до 10 000 фунтов — это явно не для мебельного цеха.

Такая специализация позволяет им глубоко погружаться в отраслевые стандарты. Они уже знают, что для ветряка нужна особая защита от коррозии, а для нефтяной платформы — повышенная стойкость к сероводородному растрескиванию. И предлагают не просто болт, а комплексное решение с покрытием и рекомендациями по монтажу. На их сайте в разделе ?тяжелое строительство? видно, что они понимают специфику монтажа в условиях Севера или сейсмически активных зон.

Это, кстати, снимает множество вопросов по качеству. Когда завод делает миллион одинаковых болтов М8, он доводит процесс до автоматизма. А когда он фокусируется на штучных, сложных поковках и крупном ответственном крепеже, он выстраивает систему контроля под эту задачу. Риск получить брак снижается в разы.

Цена вопроса: где реальная экономия?

Да, китайский крепёж уже не самый дешёвый. Конкуренция с Турцией, Индией и локальными европейскими производителями жёсткая. Но экономия теперь лежит в другой плоскости. Во-первых, в сокращении логистических издержек за счёт консолидированных поставок. Можно заказать и крепёж, и поковки, и металлоконструкции — и всё это придёт одним комплектом, с одной таможенной декларацией.

Во-вторых, экономия на общих издержках владения. Болт, который не сломался при затяжке, не поржавел через год и идеально стал на место, экономит время монтажников и исключает простои дорогостоящей техники. Китайские производители это осознали и теперь продают не тонну стали, а гарантию беспроблемной работы.

И, в-третьих, экономия на инжиниринге. Когда поставщик на этапе проектирования может предложить альтернативную, более технологичную конструкцию узла крепления (например, использовать фланцевый болт вместо стандартного с шайбой), это сокращает металлоёмкость и упрощает сборку. Такие консультации от проверенных партнёров бесценны.

Что в сухом остатке? Эволюция доверия.

Так есть ли инновации в поставках китайского крепежа? Безусловно. Но это не революционные прорывы, а планомерная, порой даже нудная работа над каждым звеном цепочки: от запроса инженера до затяжки гайки на объекте. Это переход от отношений ?продавец-покупатель? к отношениям ?партнёр-партнёр?.

Главный показатель для меня сейчас — это не цена в инвойсе, а количество непредвиденных вопросов и проблем, возникающих после получения груза. С теми, кто действительно вложился в инновации процесса, этих проблем становится на порядок меньше. Работа с сайтом hanyangindustry.ru и подобными ему — это как раз пример такого подхода, где вся информация прозрачна, а фокус смещён с продажи на решение задачи клиента.

Вывод простой: сегодня китайский крепёж — это вопрос не ?где купить дешевле?, а ?у кого выстроены процессы надёжнее?. И те, кто это понял, выигрывают в долгосрочной перспективе, экономя не на цене болта, а на стоимости своих собственных проблем. А инновации как раз и работают на то, чтобы этих проблем у нас, конечных потребителей, было меньше.