Китайские болты: инновации и экология?

2026-01-12

Когда слышишь ?китайский крепеж?, первая мысль у многих — цена. Вторая — сомнение. А про экологию или реальные инновации в этой сфере и вовсе мало кто задумывается. Слишком уж это прозаичная, ?железная? тема. Но именно здесь, в мире гаек и болтов, за последние лет пять-семь произошла тихая революция. И она касается не только прочности под клеймом 12.9, но и того, как этот прочный крепеж производят и что после него остается. Попробую разложить по полочкам, исходя из того, что видел сам на заводах и в проектах.

От ?железок? к инженерному решению: где прячутся инновации

Инновации в крепеже — это не обязательно нанотехнологии. Чаще — это кропотливая работа над стабильностью. Помню, лет семь назад главной головной болью для многих подрядчиков была неоднородность механических свойств в партии. Болты 10.9, условно говоря, из одной коробки могли показывать разброс по пределу текучести. Сейчас это, к счастью, уходит в прошлое. Ведущие производители, те же, что поставляют для ветроэнергетики или мостов, вкладываются в системы контроля по всей цепочке: от анализа химсостава стали на входе до ультразвукового контроля готовых изделий. Это и есть базовая инновация — превращение товара в предсказуемый инженерный компонент.

Взять, к примеру, поковки для фланцевых соединений на магистральных трубопроводах. Раньше часто закупали европейские, потому что ?проверено?. Но сейчас китайские поставщики, которые работают на этот сегмент, вынуждены не просто соответствовать ГОСТ или ASTM, а обеспечивать полную прослеживаемость каждой поковки. Внедрили системы маркировки, где по номеру можно узнать и плавку, и термообработку. Для монтажника это не важно, а для инженера, подписывающего разрешение на эксплуатацию, — критично. Вот вам и инновация в чистом виде: цифровизация старого кузнечного дела.

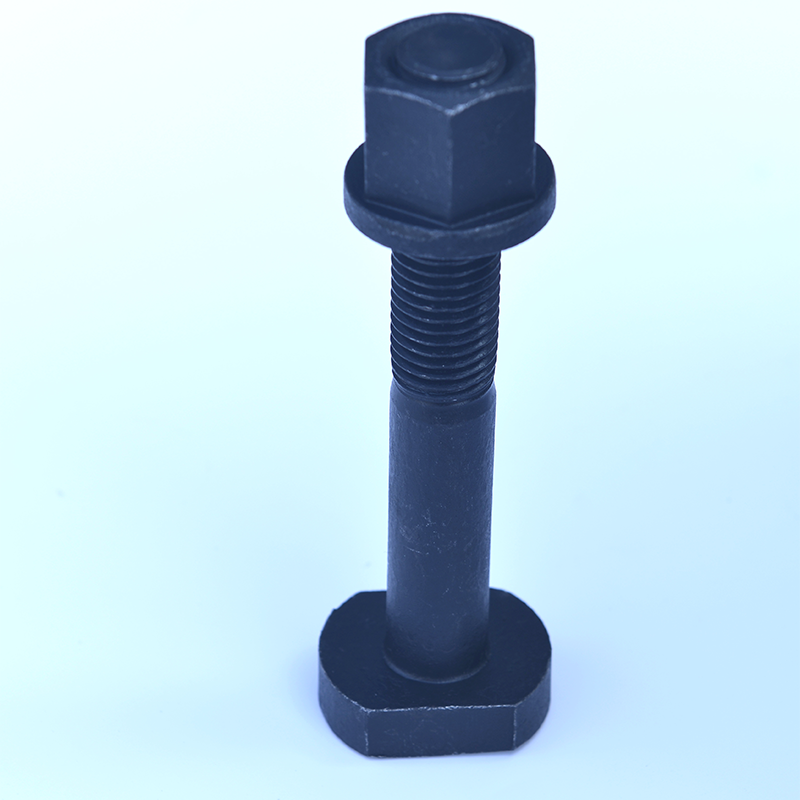

Еще один момент — это геометрия и покрытия. Казалось бы, что тут нового? Но когда требуется болт М56 длиной под три метра для гидроагрегата, обеспечить соосность и минимальные напряжения в теле — уже задача. Видел, как на одном производстве под Циндао Ханьян для таких штучных заказов комбинируют ковку и последующую механическую обработку на станках с ЧПУ, чтобы минимизировать внутренние дефекты. Это не массовое производство, это штучная работа, но без современного оборудования и софта для моделирования напряжений ее не сделать.

?Зеленый? крепеж: не оксюморон, а реальность цехов

С экологией все сложнее. Металлообработка — энергоемкий и не самый чистый процесс. Поэтому, когда говорят об ?экологичном крепеже?, нужно сразу спрашивать: о чем именно? Об экономии ресурсов при производстве, о сокращении выбросов или о безотходности? В Китае сейчас давление в этой области огромное, и это драйвер изменений.

Самый очевидный сдвиг — это переход с цинкования гальванического на более ?сухие? методы, типа механического цинкования (Dacromet) или покрытий на основе неорганических связующих. Знаю, что ряд заводов, включая того же производителя из Циндао, активно переходят на такие технологии для части продукции. Причина проста: жесткие местные нормы по утилизации электролитов и кислотных стоков. Для заказчика плюс в том, что такое покрытие часто дает лучшую коррозионную стойкость, особенно в щелевых зазорах. Минус — оно может быть дороже и требует пересмотра стандартов на трение в соединении.

Другой аспект — утилизация стружки и оборот воды. На современных предприятиях система охлаждения и смазки станков — замкнутого цикла. А стружка не вывозится на свалку, а прессуется и отправляется обратно в металлургию. Это не PR-ход, а банальная экономия: сырье дорожает, а штрафы за загрязнение стали неприлично высокими. Поэтому сегодня экологичность — это часто вопрос выживания бизнеса, а не только имиджа.

Был у меня опыт с заказом партии анкерных болтов для прибрежной ГЭС. Техзадание прямо требовало предоставить не только сертификаты на механику, но и отчет об оценке жизненного цикла (LCA) для стали, из которой они сделаны. Китайский поставщик, с которым мы тогда работали, такой отчет нашел и предоставил — он учитывал долю лома в выплавке. Это и стало решающим аргументом в его пользу против европейского варианта. Парадокс? Нет, просто новые правила игры.

Провалы и уроки: когда инновации упираются в реальность

Не все, конечно, проходит гладко. Был у нас проект несколько лет назад — требовались высокопрочные шпильки для ремонта старой инфраструктуры. Нашли в Китае завод, который предлагал супер-инновационное антифрикционное покрытие, обещавшее идеальную и стабильную затяжку. Лабораторные тесты были безупречны. А на стройплощадке, при температуре под ноль и высокой влажности, это покрытие начало вести себя непредсказуемо, коэффициент трения ?поплыл?. Пришлось срочно искать замену. Оказалось, что инновацию испытывали в идеальных цеховых условиях, а не в полевых.

Этот случай — классический урок. Любая инновация в таком консервативном секторе, как металлопродукция, должна проходить не только стендовые, но и полевые испытания в разных климатических зонах. Сейчас более ответственные игроки это понимают. Видел, как компания ООО Циндао Ханьян Металлопродукция на своем сайте выкладывает не только стандартные сертификаты, но и отчеты по испытаниям на стойкость к атмосферным воздействиям для конкретных проектов в Сибири или на Ближнем Востоке. Это дорого, но снимает много рисков.

Еще одна частая проблема ранних инноваций — совместимость. Новое покрытие может конфликтовать с герметиком, который десятилетиями используется на трубопроводах. Или состав смазки для высокопрочных болтов 12.9, разработанный для улучшения монтажа, может не пройти сертификацию в конкретном нефтегазовом концерне. Поэтому сейчас тренд — не на революцию, а на эволюцию и адаптацию. Производитель работает в тесном диалоге с инжиниринговыми компаниями конечных заказчиков.

Рынок и восприятие: разрыв между возможностями и стереотипами

Несмотря на все изменения, разрыв между реальными возможностями китайских производителей и их восприятием на международном рынке еще велик. Многие по инерции видят два сегмента: дешевый ?нонейм? для некритичных применений и премиальный европейский/японский крепеж для всего ответственного. Но появился и уверенно растет средний сегмент — это как раз такие компании, как Ханьян. Их сайт hanyangindustry.ru — хороший пример: там нет размытых фраз, а есть конкретика по маркам стали (8.8, 10.9, 12.9), размерам (от M6 до M72 — это серьезный диапазон) и отраслям (энергетика, тяжелое строительство).

Их сила — в умении гибко работать под проект. Нужна поковка весом не 5000, а 7500 фунтов под специфичный стандарт API? Сделают. Требуется нестандартная геометрия головки болта для монтажа в стесненных условиях? Скорее всего, смоделируют и предложат вариант. Это не инновация ради инновации, а инновация как ответ на конкретную проблему заказчика. И это, на мой взгляд, самый здоровый подход.

Однако чтобы этот сегмент стал массово узнаваем, нужно время и накопленная база успешных проектов. Когда-то ?сделано в Германии? тоже ассоциировалось с дешевыми поделками. Сейчас китайский ответственный крепеж проходит тот же путь. Критически важным становится не столько завод (хотя его оснащение важно), сколько система менеджмента качества и готовность нести ответственность за свою продукцию на протяжении всего жизненного цикла.

Что в сухом остатке? Взгляд вперед

Так где же пересекаются инновации и экология в теме китайских болтов? В точке эффективности. Эффективное использование материала (минимизация облоя при ковке, точность обработки), энергии (современные печи для термообработки) и ресурсов (замкнутые циклы, переработка). Это уже не вопрос маркетинга, а производственная необходимость, продиктованная и внутренним регулированием, и запросами глобальных заказчиков.

Будущее, как мне видится, за дальнейшей цифровизацией и кастомизацией. Уже не за горами время, когда по запросу можно будет получить не просто болт с сертификатом, а цифрового двойника этого болта — полную историю его производства, прогноз по усталостной долговечности в конкретной среде и даже рекомендации по моменту затяжки с учетом реального износа гайки. Звучит как фантастика, но первые шаги в этом направлении (та самая прослеживаемость) уже есть.

Поэтому на вопрос ?? можно ответить так: да, и то, и другое присутствует, причем все более явно. Но это не яркая картинка из брошюры, а рутинная, часто невидимая со стороны работа по улучшению процессов, контролю и диалогу с индустрией. И именно эта ?негероическая? работа в цехах и КБ в итоге меняет представление о продукте, который все привыкли считать простым и дешевым. В конечном счете, самый прочный ?крепеж? в этом бизнесе — не сталь марки 12.9, а доверие. А его как раз и строят на таких вот деталях.