Китайские болты: технологии и экология?

2026-01-01

Когда слышишь ?китайские болты?, первое, что приходит в голову — дешево и сердито. Но за последние лет десять все перевернулось с ног на голову. Теперь вопрос не в цене, а в том, как они это делают и какой след оставляют. Многие до сих пор путают технологичность с простым копированием, а об экологии и вовсе не задумываются, считая, что на заводе по производству крепежа только металл и смазка. Ошибаются.

От ?железок? к инженерному крепежу: где ломаются стереотипы

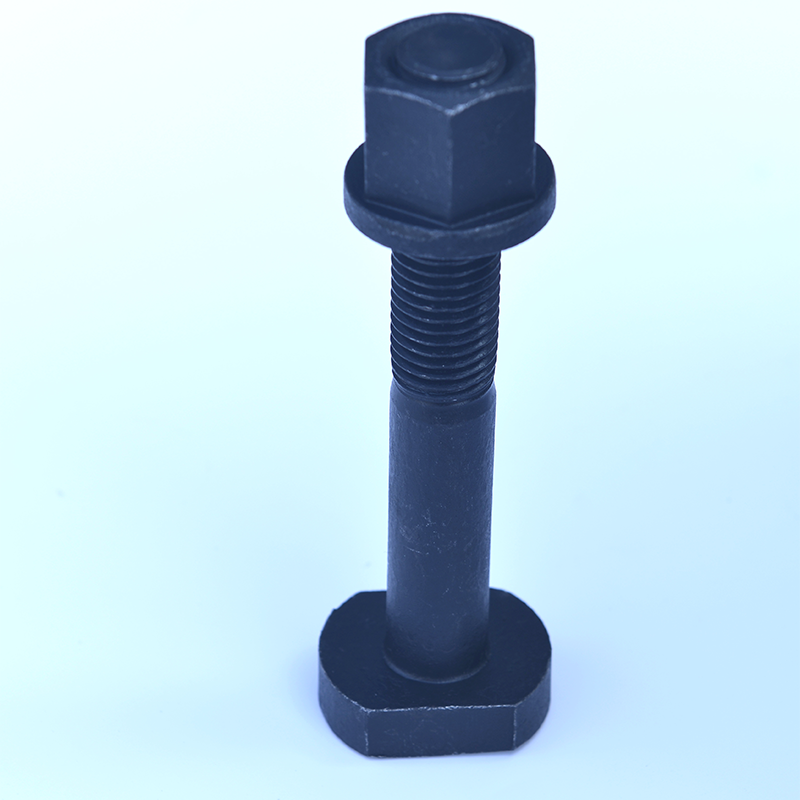

Раньше, лет пятнадцать назад, китайский крепеж был лотереей. Привезут партию болтов 10.9, а в них и твердость плавает, и на головке трещины видны невооруженным глазом. Сейчас такое если и встречается, то от откровенно кустарных контор. Крупные производители, те, что работают на инфраструктурные проекты, вышли на другой уровень. Взять, к примеру, ООО Циндао Ханьян Металлопродукция. Заявленные марки 8.8, 10.9, 12.9 — это не просто цифры на упаковке. На их сайте (https://www.hanyangindustry.ru) видно, что они заточены под тяжелое строительство и энергетику. Там, где просчет ведет к катастрофе.

Но технология — это не только марка стали. Это контроль на всех этапах: от выплавки до нанесения покрытия. Самый больной вопрос — термообработка. Чтобы получить настоящий крепеж 12.9, нужны печи с точнейшим контролем температуры и времени выдержки. Китайцы это поняли, закупили европейское и японское оборудование. Но вот адаптация технологий к местным стандартам — это отдельная история. Помню, как в одном проекте по гидроэнергетике болты от проверенного поставщика вдруг начали ?ползти? под нагрузкой. Оказалось, в погоне за высокой твердостью (чтобы цифра в сертификате радовала) перекалили, хрупкость повысилась. Пришлось срочно менять всю партию. Это был урок: даже хорошее оборудование не гарантирует результат без правильной культуры производства.

Именно поэтому сейчас смотрю не только на сертификаты, но и на историю поставок для конкретных объектов. Если компания, та же Ханьян, делает поковки для нефтегазовой отрасли размером до 10 000 фунтов — это о чем-то говорит. Значит, у них есть прессы, способные обеспечить нужную структуру металла, и лаборатория, которая это проверит. Технология превратилась из ?сделать форму? в ?обеспечить предсказуемые свойства в течение всего срока службы?.

Зеленый след на гайке: экология как побочный продукт

С экологией в Китае всегда была сложная история. Еще недавно завод по производству крепежа ассоциировался с черным дымом и кислотными стоками. Сейчас давление как со стороны государства, так и со стороны западных клиентов, которые требуют соответствия не только техническим, но и экологическим стандартам, меняет картину.

Самый грязный процесс — это гальванические покрытия (цинкование, кадмирование). Традиционно использовались технологии с высоким содержанием цианидов и тяжелых металлов. Сейчас многие крупные заводы переходят на более чистые процессы, например, щелочное цинкование без цианидов или механическое цинкование (Dacromet). Это дороже, но позволяет и выходить на чувствительные рынки, и — что важно — снижать риски для своего же персонала и окружающей среды. На том же сайте hanyangindustry.ru прямо сказано про работу для возобновляемой энергетики. А ветряки или ГЭС — это проекты, где экологическая репутация поставщика критична. Болт, который ржавеет и отравляет почву, тут не пройдет.

Но есть и обратная сторона. ?Зеленые? технологии часто упираются в стоимость. Не каждый клиент готов платить на 15-20% больше за болт с экологичным покрытием, особенно если проект коммерческий, а не инфраструктурный. Поэтому часто видишь двойную политику: для Европы — одна линия, для внутреннего рынка или менее требовательных стран — другая. Это не лицемерие, а бизнес-реальность. Хотя тенденция очевидна: чистое производство становится не просто ?фишкой?, а необходимостью для выживания на глобальном рынке.

Логистика углеродного следа: неочевидная связь

Мало кто думает об экологии болта на этапе его доставки. А зря. Китайский крепеж везут по всему миру, в основном морем. Углеродный след от транспортировки контейнера из Циндао в, скажем, Роттердам — огромен. И это ставит под вопрос общую ?зеленость? продукта, даже если он сделан на солнечной энергии.

Здесь появляется интересный компромисс. Иногда выгоднее и экологичнее заказать не готовый болт, а заготовку — ту самую поковку на заказ, а финальную обработку (нарезку резьбы, термообработку) делать ближе к месту монтажа. Это снижает вес груза (нет лишнего металла, снятого в стружку) и позволяет использовать локальные мощности. Некоторые китайские производители, особенно те, что делают штучные тяжелые поковки, уже работают по такой схеме. Это гибкий подход, который требует от поставщика глубокого понимания не только металлургии, но и логистики клиента.

С другой стороны, консолидация производства в Китае позволяет достичь невероятной эффективности масштаба, что тоже снижает удельные энергозатраты на единицу продукции. Большая современная фабрика с оптимизированными процессами часто ?чище?, чем десяток маленьких разрозненных заводов по всему свету. Это сложный баланс, который каждый проект считает по-своему.

Провалы как точка роста: пример из практики

Расскажу про один случай, который многое прояснил. Заказывали партию высокопрочных шпилек для ответственного узла в строительстве. Поставщик (не буду называть) был из числа новых, с красивым сайтом и сертификатами. Болты пришли, все tests passed. Но при монтаже монтажники стали жаловаться, что гайки идут туго, а потом и вовсе несколько штук сорвало.

Стали разбираться. Оказалось, проблема в смазке. Для облегчения монтажа и обеспечения правильного натяжения на резьбу нанесли толстый слой дешевой, но агрессивной смазки. Она со временем вступала в реакцию с покрытием, образуя отложения, которые и приводили к заклиниванию. Экология? Ну, смазка была токсичной. Технология? Формально все steps были соблюдены, но деталь — подготовка поверхности и совместимость материалов — была упущена.

Это типичная ошибка роста: сосредоточились на основном процессе (литье, ковка, термообработка), а на ?мелочах? вроде финишной обработки и сопутствующих материалов сэкономили. После этого случая мы ввели обязательный тест на совместимость и требование паспорта на всю химию, применяемую в производстве. Надежные производители, такие как упомянутая Циндао Ханьян, давно это поняли и предоставляют полную цепочку данных, что сильно упрощает жизнь.

Будущее: цифра, кастомизация и давление природы

Куда все движется? Во-первых, в цифру. Все больше заводов внедряют системы, где каждый болт или поковка имеют цифровой паспорт — от химического состава стали до параметров термообработки. Это убивает сразу двух зайцев: гарантирует качество и дает данные для анализа углеродного следа продукта. Скоро будет нормой сканировать QR-код на ящике и видеть, сколько энергии ушло на изготовление именно этой партии.

Во-вторых, растет запрос на кастомизацию. Уже мало просто болт М36х200 класса 10.9. Нужен болт под конкретный момент затяжки, с конкретным коэффициентом трения, с покрытием, устойчивым к определенной среде (например, в offshore-ветроэнергетике). Это требует от производителя не просто продавать, а консультировать и разрабатывать решения совместно с инженерами заказчика.

И, наконец, экологическое давление будет только расти. Речь уже не только о процессе, но и о вторичной переработке, об использовании стали, выплавленной с минимальными выбросами. Китайские производители, которые хотят остаться в высоком сегменте, вынуждены в это вкладываться. Так что вопрос ?? постепенно теряет знак вопроса. Ответ становится утвердительным: да, технологии, и да, экология — уже не как противоположности, а как две стороны одной медали, которую принимают на международных стройплощадках.