Китайские заводы крепежа: инновации?

2026-01-03

Когда слышишь ?китайский крепеж?, первое, что приходит в голову — объем, цена, а иногда и сомнения в качестве. Слово ?инновации? как-то не сразу ассоциируется с этой сферой. Многие до сих пор мыслят стереотипами десятилетней давности, представляя устаревшие станки и копирование чужих чертежей. Но за последние 5-7 лет картина стала меняться, причем не везде и не сразу, а точечно. И это самое интересное.

Откуда вообще разговор про инновации?

Все началось с давления рынка. Глобальные заказчики из энергетики или тяжелого машиностроения перестали довольствоваться просто ?дешево?. Им нужна была стабильность: партия к партии, чтобы каждая шпилька М36 с классом прочности 10.9 выдерживала заявленные 1040 МПа, и чтобы это подтверждалось не только сертификатом, но и реальной работой на морской платформе или в узле ветрогенератора. Это первый драйвер изменений.

Второй драйвер — конкуренция внутри самого Китая. Те, кто делал низкосортный товар для местного рынка, так и остались в своей нише. А те, кто нацелился на экспорт, особенно в проекты с высокими стандартами, быстро поняли: без модернизации производства, без контроля на каждом этапе — контракта не видать. Это не про революционные изобретения, а про инновации в процессе: в управлении качеством, в логистике сырья, в финальной проверке.

Приведу простой пример. Раньше проблема была в сырье — стальной проволоке для крепежа. Колебания в химическом составе могли испортить всю термообработку. Сейчас передовые заводы работают только с несколькими проверенными металлургическими комбинатами, а некоторые, как та же ООО Циндао Ханьян Металлопродукция, и вовсе внедрили собственный спектральный анализ каждой входящей партии стали. Это кажется мелочью, но это фундамент. Без этого все инновации дальше бессмысленны.

Где эти изменения видны на практике?

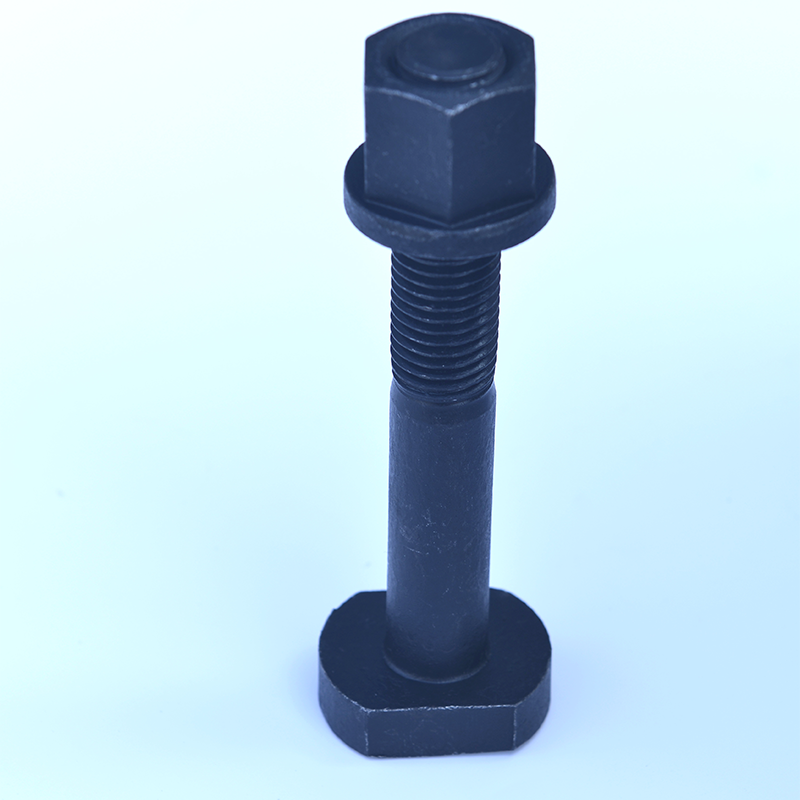

Если отойти от общих слов, инновации заметны в цеху. Возьмем производство высокопрочных болтов для ветроэнергетики. Там требования по усталостной прочности бешеные. Раньше китайские производители часто проваливали тесты на циклическую нагрузку. Проблема была не только в материале, но и в геометрии — в галтеле под головкой, в качестве нарезки резьбы.

Сейчас на заводах, которые я видел, под такие задачи заточены целые линии. Не просто универсальные холодновысадочные автоматы, а станки с ЧПУ для чистовой обработки, где контролируется каждый микрон перехода. Используют продвинутый инструмент, часто европейский. И самое главное — внедряют 100% контроль дефектоскопией, иногда даже ультразвуком, для критичных позиций. Это уже не кустарное производство.

На их сайте, https://www.hanyangindustry.ru, видно, что они позиционируют себя именно для ответственных применений: тяжелое строительство, нефтегаз, ВИЭ. И размерный ряд указан конкретный: от М6 до М72, поковки до 10 000 фунтов. Это не случайные цифры. Они говорят о том, что предприятие технологически охватывает и массовый крепеж, и штучные, сложные поковки. Такое сочетание редко встречается в мелких цехах.

А что с ?железом? и людьми?

Оборудование — это полдела. Можно купить самый современный немецкий многопозиционный автомат, но если оператор не понимает, как настроить режим высадки для конкретной марки стали, на выходе будет брак. Здесь я наблюдал две тенденции.

Первая — приглашение инженеров с опытом работы на совместных предприятиях или даже из-за рубежа для обучения персонала. Вторая, более важная — развитие собственных инженерных служб. Они уже не просто принимают чертеж заказчика, а могут провести симуляцию нагрузки, предложить изменение технологии изготовления поковки, чтобы избежать внутренних напряжений. У Ханьян в описании как раз акцент на ?ответственный крепеж и поковки на заказ? — это подразумевает наличие такой технической команды.

Но есть и проблемы. Часто инновации упираются в цепочку поставок. Нашел отличного подрядчика для цинк-ламельного покрытия, а он в 2000 км от завода. Логистика съедает все преимущества. Или ситуация с сырьем: цены на ферросплавы скачут, и чтобы удержать стабильность стали 35ХМ (для 10.9), приходится постоянно пересматривать договоры, что бьет по долгосрочному планированию.

Упаковка, логистика, след. Неочевидные точки роста

Многие недооценивают этот аспект. Раньше было нормально получить болты, смазанные дешевым маслом, в рваных картонных коробках без маркировки. Сейчас для европейских клиентов это неприемлемо. Инновации здесь — в системах упаковки, автоматической маркировке каждой пачки штрих-кодом с привязкой к номеру плавки стали и термообработки.

Это не для красоты. Это требование прослеживаемости. Если в поле возникнет проблема с партией, можно точно определить, когда и из чего она была сделана. Компании, которые работают на рынке нефтегазовой отрасли, обязаны это обеспечивать. Думаю, для такого производителя, как Ханьян, с их заявленной специализацией, это уже стандартная практика, иначе бы они просто не прошли аудит крупных инженерных компаний.

Логистика — отдельная головная боль. Умение правильно оформить все сертификаты, упаковать негабаритную поковку для отправки морем, рассчитать сроки так, чтобы не сорвать монтажные работы заказчика — это тоже часть конкурентного преимущества. Этому не учат в институте, это нарабатывается годами проб и ошибок.

Так инновации или нет? Личный вывод

Если говорить о прорывных, мировых ноу-хау в физике болта — вряд ли. Основные патенты все еще у европейских и японских гигантов. Но если говорить об инновациях как о внедрении современных, адекватных технологий для гарантированного выпуска качественного, сложного и ответственного крепежа — то да, определенно.

Это эволюционный путь. Он не про создание чего-то принципиально нового, а про то, чтобы делать существующее — но делать на уровне, который удовлетворяет самым жестким международным стандартам. Это путь от ?дешевого производителя? к ?надежному поставщику?. Для таких компаний, как упомянутая Циндао Ханьян, с их десятилетним опытом, это, судя по всему, и есть основная стратегия.

Поэтому, отвечая на вопрос в заголовке: да, инновации есть. Но они приземленные, технологические, часто невидимые глазу конечного пользователя. Они в стабильности химического состава, в точности обработки, в системе контроля. И в этом, пожалуй, сейчас и заключается главная сила китайских производителей крепежа для мирового рынка. Не в низкой цене, а в предсказуемо высоком результате для конкретной, сложной задачи.