Китайские заводы крепежа: инновации?

2026-01-04

Когда слышишь ?китайский крепеж?, первое, что приходит в голову — цена. Массовость, стандарт, может быть, даже компромисс с качеством. А слово ?инновации? кажется тут лишним. Но это поверхностно. За последние лет семь-восемь картина сильно изменилась. Речь уже не просто о том, чтобы сделать болт по ГОСТу или DIN. Речь о том, чтобы этот болт выжил на морской платформе, выдержал вибрацию в ветряке и не подвел через тридцать лет в бетоне моста. Вот где начинается настоящая работа, и вот где китайские производители, особенно те, кто работает на ответственные проекты, начали серьезно двигаться. Не везде, конечно, но тенденция очевидна.

От ?дешево и сердито? к ?ответственно и точно?

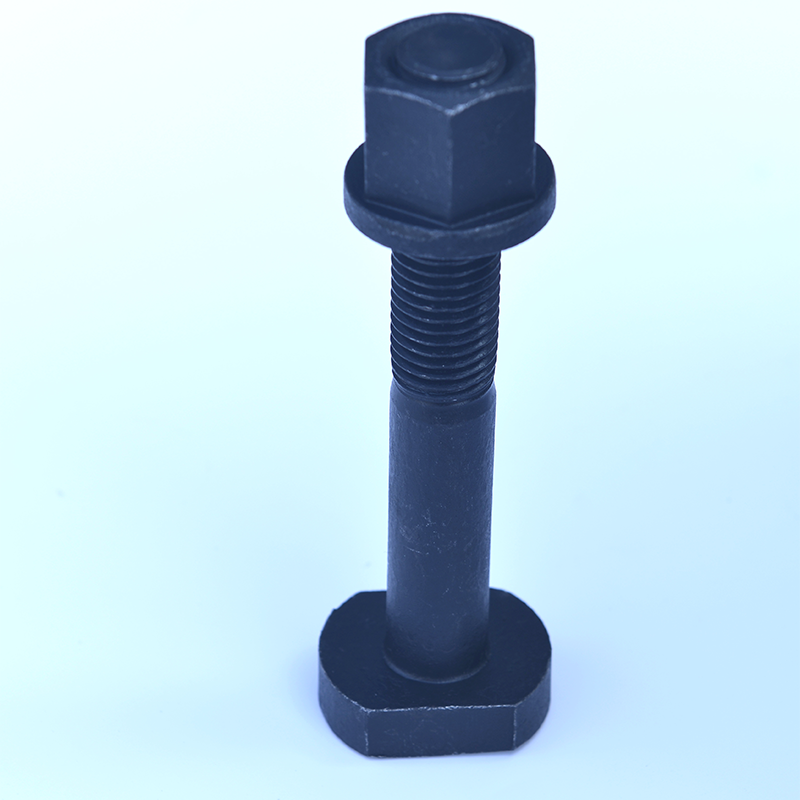

Раньше главным аргументом был объем. Завалить рынок метизом 4.8, 5.6. Сейчас эти ниши остались, но драйвер роста — совсем другой. Это тяжелая промышленность и инфраструктура. Там нужен ответственный крепеж марок 8.9, 10.9, 12.9. И не просто по химии, а с гарантированными механическими свойствами по всей длине прутка, с идеальной резьбой, с контролем на каждом этапе.

Я помню, как лет пять назад мы получили запрос от одного проектного института на болты М36 для узла крепления фермы. Требования были — ударная вязкость при -40°C, контроль на микроструктуру. Стандартный китайский поставщик, с которым тогда работали, просто развел руками. Сказал: ?Мы делаем по стандарту, а это у вас специальные условия?. Вот этот момент был переломным. Стало ясно, что будущее не за универсальными заводами, а за теми, кто готов погрузиться в специфику.

Сейчас уже есть понимание. Крупные игроки, которые хотят работать с ?Газпромом?, ?Лукойлом?, международными строительными холдингами, инвестируют не только в новые прессы, а в лаборатории. Спектрометры для мгновенного анализа химсостава, машины для испытания на многоцикловую усталость. Без этого ты просто не попадешь в тендерную документацию. Цена перестала быть единственным козырем, на первый план вышла предсказуемость качества.

Где инновации? В процессе, а не в продукте

Самое большое заблуждение — искать в китайском крепеже какую-то революционную форму или сплав. Инновации здесь чаще процессуальные. Как добиться стабильности? Как сократить время от заказа до отгрузки для нестандартной поковки? Как отследить каждую партию?

Возьмем, к примеру, поковки. Раньше был хаос: чертеж присылаешь, через месяц получаешь ворох деталей, половина — с отклонениями. Сейчас норма — это цифровая модель, симуляция процесса ковки (forging simulation) для исключения внутренних дефектов, 3D-сканирование готовой поковки для сравнения с моделью. Это не для галочки. Это реально экономит время и нервы. Я видел, как на одном из заводов под Циндао для крупной поковки ротора (штучный заказ) делали такую симуляцию, и технолог на месте корректировал нагрев и силу удара. Результат — почти нулевой процент брака.

Еще один момент — термообработка. Разговоры о ?правильной? закалке для высокопрочного крепежа ведутся всегда. Но инновация — в контроле. Внедрение сквозного термопарного контроля в печах, запись кривых нагрева для каждой садки. Это позволяет не просто сказать ?закалено?, а предоставить отчет: деталь №X находилась при температуре Y градусов Z минут. Для аудита на ответственных объектах это необходимость.

Пример из практики: не все так гладко

Конечно, не стоит рисовать идеальную картину. Инновации внедряются неравномерно. Есть яркие примеры, а есть и провалы. Один из наших проектов был связан с поставкой шпилек для фланцевых соединений в системах высокого давления. Завод, с которым мы сотрудничали (не буду называть), гордился новейшей немецкой линией для накатки резьбы. Оборудование — фантастика.

Но при первых же испытаниях на растяжение партия в 20% шпилек показала разброс по пределу текучести выше допустимого. Оказалось, проблема не в машине, а в материале. Пруток поставлялся с другого завода, и в одной партии была неоднородность по содержанию углерода. Инновационное оборудование уперлось в архаичный контроль входящего сырья. Пришлось срочно менять поставщика металла и выстраивать систему входного контроля. Это был дорогой урок, который показал, что цепочка должна быть сильна во всех звеньях.

Такие ситуации — обычное дело. Часто завод фокусируется на одном ?продвинутом? участке, забывая про фундамент. Настоящая зрелость производителя видна по тому, как он управляет рисками по всей цепочке: от лома и проволоки до упаковки и маркировки готового крепежа.

Кейс: Ханьян — работа на опережение

Чтобы говорить конкретнее, можно взять в пример компанию ООО Циндао Ханьян Металлопродукция. Я слежу за их работой несколько лет, и они как раз иллюстрируют этот сдвиг от массового производства к сложному. На их сайте hanyangindustry.ru видна специализация: ответственный крепеж и поковки для энергетики, тяжелого строительства, нефтегаза. Это их ниша.

Что в их подходе интересно? Они не скрывают, что работают с марками 8.8, 10.9, 12.9 и крупногабаритными поковками. Но акцент делают на ?ответственность?. В их контексте это означает полную прослеживаемость. Например, для поковок они указывают диапазон веса от 1/2 до 10 000 фунтов — это сигнал, что они готовы и к мелкосерийному сложному заказу, и к крупной штуке. Для строительства мостов или ветряных электростанций это критически важно.

Их опыт в 10 лет — это как раз тот период, когда рынок и начал меняться. Они, судя по всему, шли не путем бесконечного расширения ассортимента, а путем углубления в требования конкретных отраслей: гидроэнергетика, возобновляемая энергетика. Это требует понимания специфических стандартов (например, EN 14399 для высокопрочных фрикционных соединений в строительстве) и условий эксплуатации. Вот это и есть их инновация — не в изобретении нового болта, а в глубокой адаптации и гарантии старого, но в экстремальных условиях.

Выводы: инновация как синоним надежности

Так что же в итоге? Инновации в китайском крепёжном секторе — это сегодня в большей степени синоним управления качеством и глубокого понимания применения. Это переход от философии ?сделать подешевле? к философии ?сделать так, чтобы не подвело?.

Этот путь не быстрый. Он упирается в стоимость, в необходимость обучать персонал, в борьбу с привычкой экономить на ?мелочах? вроде смазки или упаковки. Но вектор задан. Крупные инфраструктурные проекты, которые сейчас активно идут во многих странах, в том числе с участием китайского капитала и оборудования, требуют именно такого подхода.

Поэтому, когда сейчас спрашиваешь про инновации, нужно смотреть не на рекламные буклеты с роботами, а на внутренние регламенты завода, на наличие у него сертификатов по отраслевым стандартам (например, для сейсмостойкого строительства), на готовность предоставить полный пакет документов на партию, включая результаты ультразвукового контроля поковок. Вот это — реальная картина. И она, должен признать, за последние годы стала значительно серьезнее. Доверие зарабатывается не словами, а тысячами тонн метиза, отработавшего без нареканий на стройплощадках и производствах. И здесь прогресс налицо.