Китайские заводы пластикового крепежа: инновации?

2026-01-09

Когда слышишь ?китайский пластиковый крепеж?, первое, что приходит в голову — дешево, много, и, откровенно говоря, сомнительно. Многие в отрасли до сих пор морщатся, вспоминая партии с непонятной усадкой или хрупкостью под нагрузкой. Но за последние пять-семь лет картина стала меняться, причем не везде и не сразу. Инновации тут — не про голые технологии, а про вынужденную эволюцию под давлением рынка и, что важнее, конкретных требований заказчиков из ЕС или Северной Америки. Сам долго скептически относился, пока не пришлось разбираться с поставками для одного немецкого проекта по солнечным электростанциям — там требования к УФ-стабильности и механическим свойствам полиамида были жестче, чем у многих европейских поставщиков.

От ?дешево и сердито? к специфике материалов

Раньше главным аргументом был ценник. Заводы лили что попало из вторичного сырья или самого простого полипропилена, не особо заморачиваясь с рецептурами. Сейчас же разговор начинается с марки пластика: PA6, PA66, POM, PEEK, полипропилен с конкретными добавками — антипиренами, стабилизаторами против ультрафиолета. Это уже не абстракция. Например, для крепления кабельных трасс на открытом воздухе в скандинавских странах нужен полиамид с морозостойкостью до -40°C и устойчивостью к длительному солнечному воздействию. Нашел несколько производств в Цзянсу, которые не просто закупают гранулы ?по спецификации?, а реально ведут лабораторный контроль партий сырья на влажность и степень полимеризации — от этого зависит конечная прочность и отсутствие внутренних напряжений в изделии.

Но и тут есть подводные камни. Однажды столкнулся с тем, что завод прислал прекрасные сертификаты на PA66, а детали в полевых условиях, при постоянной вибрации, дали трещины через полгода. Причина оказалась в нарушении температурного режима сушки гранул перед литьем. Влажный материал — и все, свойства не те. Это та самая ?кухня?, которую не увидишь в красивом каталоге. Инновация здесь часто заключается не в покупке нового немецкого литьевого автомата (хотя и это есть), а в ужесточении внутреннего техпроцесса и обучении операторов. Без этого даже самый продвинутый материал можно испортить.

Еще один момент — композитные решения. Все чаще просят не чистый пластик, а с армированием стекловолокном. Это уже другой уровень. Тут китайские производители иногда удивляют. Знаю один завод в Дунгуане, который специализируется на мелкосерийном производстве ответственного крепежа из POM с 30% стекловолокна для автомобильных интерьеров. Их технологи смогли решить проблему ориентации волокон в зонах резьбы, что критично для предотвращения сколов. Но тиражировать такой подход на большие объемы пока сложно — нужна очень тонкая настройка.

Конструкция и инструментарий: где кроется прогресс?

Инновации в литьевых формах (оснастке) — это, пожалуй, самый значимый скачок. Раньше формы делали ?примерно?, с большими допусками, и о сложной геометрии, внутренних полостях или точных резьбах речи не шло. Сейчас многие серьезные заводы инвестируют в проектирование оснастки в CAD/CAM системах и обработку на пятикоординатных станках. Это позволяет создавать пластиковый крепеж со встроенными уплотнительными кольцами, защелками, комбинированные детали ?пластик-металлическая втулка?. Для нас, как для инженеров, это сокращает количество операций при сборке.

Приведу пример из практики. Нужны были специальные клипсы для крепления теплоизоляции на трубопроводах в химической промышленности. Требования: химическая стойкость к определенным реагентам, негорючесть и способность выдерживать циклические тепловые расширения. Китайский партнер (не буду называть, это не реклама) не просто отлил деталь по нашему чертежу. Их технолог предложил изменить конструкцию замка, добавив упругую ?лапку? переменного сечения, которую проще было реализовать именно литьем под давлением, а не механической обработкой. В итоге надежность крепления выросла, а стоимость осталась ниже европейского аналога на 40%. Вот это для меня и есть практическая инновация — когда инженерная мысль завода добавляет ценности продукту.

Но и с инструментом проблемы никуда не делись. Износ пресс-форм при работе с армированными пластиками высокий. Некоторые производители экономят, используя менее стойкие стали, и через 50-100 тысяч циклов качество отливок падает — появляются облои, ухудшается чистота поверхности. При долгосрочном контракте этот момент нужно обязательно прописывать и контролировать.

Контроль качества: от галочки к системе

Раньше ?контроль качества? на многих мелких заводах сводился к проверке нескольких штук из партии на глазок. Сейчас, под давление экспортных контрактов, внедряются системы, пусть и не всегда идеальные. Речь идет об обязательном измерении ключевых параметров: прочность на растяжение/срез, стойкость к удару (изод), тесты на старение в солевом тумане или под УФ-лампой. Видел на одном производстве пластикового крепежа для ветроэнергетики полноценную лабораторию с динамометрическими стендами, где выборочно тестируют каждую пятую партию.

Однако, главный бич — стабильность. Можно получить десять идеальных образцов, а в рабочей партии в 100 тысяч штук будет разброс. Самый действенный метод — это аудит прямо в цеху. Смотреть не на красивые сертификаты, а на то, как маркируют брак, как часто калибруют измерительное оборудование, есть ли четкий регламент настройки литьевых машин. Однажды наблюдал, как оператор ?на глаз? регулировал температуру цилиндра, потому что датчик сломался, а новый ждали две недели. После этого стал включать в договоры пункт о ежедневном экспорте ключевых параметров процесса (температуры, давления впрыска) для удаленного мониторинга.

Интересный тренд — использование машинного зрения для 100% контроля геометрии ответственных деталей. Это уже высокий уровень автоматизации. Сталкивался с таким на заводе, поставляющем крепеж для электронной промышленности. Каждая шайба или стяжка фотографируется с нескольких ракурсов, и алгоритм отсеивает даже микроскопические дефекты литья. Правда, это удорожает продукт, но для нишевых высокотехнологичных отраслей становится необходимостью.

Специализация и ниши вместо тотального объема

Рынок сегментируется. Уже не работает схема ?мы делаем все виды пластиковых гаек и шурупов?. Успешные игроки находят свою нишу и глубоко в нее погружаются. Кто-то фокусируется на крепеже для сельского хозяйства (стойкость к агрохимикатам), кто-то — на пищевой промышленности (сертификаты FDA, особые цвета для маркировки), кто-то — на электротехнике (негорючие составы, хорошие диэлектрические свойства).

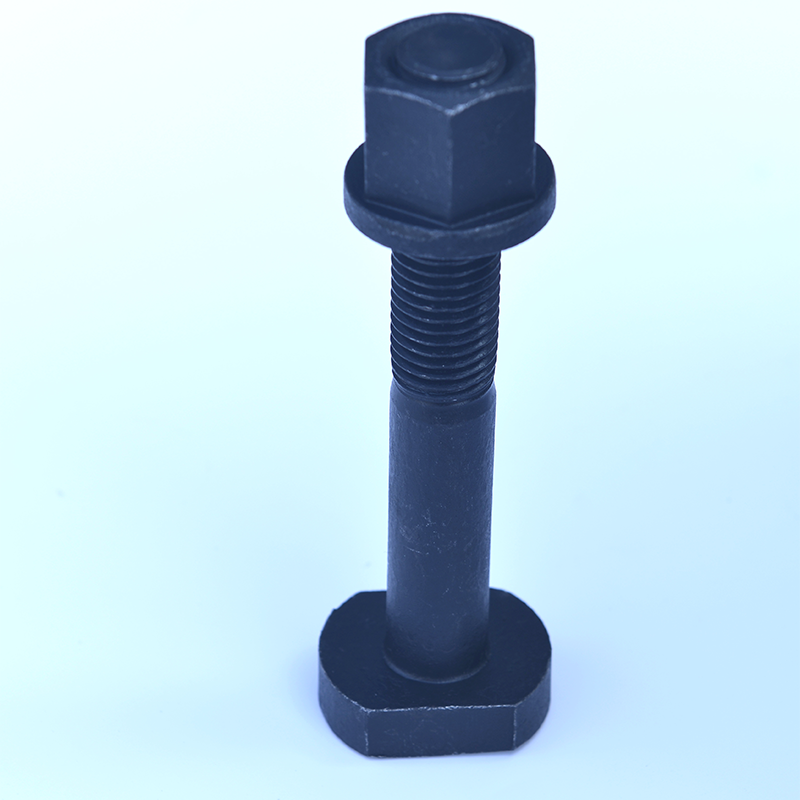

Здесь стоит упомянуть и более традиционных, но технологичных производителей металлического крепежа, которые часто становятся партнерами или даже инвесторами для пластиковых направлений. Например, компания ООО Циндао Ханьян Металлопродукция (https://www.hanyangindustry.ru), известная как серьезный производитель ответственного металлического крепежа и поковок для энергетики и тяжелого строительства. Такие игроки, с их десятилетним опытом работы под жесткими стандартами отраслей вроде нефтегаза (марки 10.9, 12.9), приходя в смежные области, приносят с собой культуру инженерного подхода и контроля. Их сайт — это не просто витрина, а отражение глубокой специализации. Когда подобная компания, с опытом поставок для гидроэнергетики или ветрогенераторов, начинает развивать или сотрудничать с направлением пластикового крепежа, это часто означает прицел на конкретные, сложные задачи, а не на массовый ширпотреб. Их экспертиза по нагрузкам и средам полезна даже при работе с полимерами.

Это важный сдвиг. Инновации часто рождаются на стыке. Знание того, как ведет себя высокопрочный болт М36 под переменной нагрузкой на ветряке, помогает спроектировать более эффективную пластиковую стяжку или изоляционную втулку для того же применения. Поэтому сейчас все чаще ищешь не просто ?завод пластикового крепежа?, а производителя с инженерным отделом, способным на диалог и понимающим физику работы детали в узле.

Вызовы и ложные ?инновации?

Не все так гладко. Модное слово ?инновации? стало маркетинговым крючком. Видел ?супер-разработки? в каталогах, которые на деле оказывались старыми изделиями, перекрашенными в другой цвет. Или обещания по биопластикам. Технически некоторые заводы могут работать, скажем, с PLA, но для большинства инженерных задач он не подходит — низкая температура деформации, хрупкость. Это пока больше greenwashing для определенного рынка, чем реальная альтернатива.

Главный вызов — логистика и предсказуемость. Даже имея отличного технолога и налаженный процесс, завод может сорвать сроки из-за проблем с электроэнергией в регионе или внезапных проверок экологических норм. Это та реальность, которую нужно закладывать в планирование. Инновация в управлении цепочками поставок для китайских производителей не менее критична, чем в технологии литья.

И последнее — доверие. Его по-прежнему строят годами. Успешные проекты, прозрачность в проблемах (да, они случаются), готовность нести ответственность за брак. Самый продвинутый завод, который пытается скрыть косяк или свалить его на ?особенности транспортировки?, в долгосрочной перспективе проигрывает тому, кто честно говорит: ?Да, была ошибка в настройке, вот новая партия и компенсация?. В этом, возможно, и есть главная неочевидная инновация — в подходе к бизнесу и отношениям с клиентом. Без этого все технологические ухищрения теряют смысл.