Китай: инновации в защитном крепеже?

2026-01-11

Когда слышишь ?китайский крепёж?, первая мысль у многих — дешёво и сердито, для ненагруженных конструкций. Это, пожалуй, главный стереотип, с которым сталкиваешься на переговорах. Но за последние лет семь-восемь картина стала меняться кардинально. Речь уже не просто о цене, а о том, что китайские производители начали всерьёз вкладываться в материалы, покрытия и контроль именно для ответственного крепежа. Вопрос в другом: эти инновации — реальный технологический рывок или хорошо упакованный маркетинг? Попробую разложить по полочкам, исходя из того, что видел сам.

От стереотипа к спецификациям: эволюция подхода

Раньше основная претензия была к непредсказуемости механических свойств. Партия на 8.8 могла ?поплыть? по твёрдости или ударной вязкости. Сейчас же крупные заводы, которые работают на экспорт, особенно в нефтегаз или ветроэнергетику, выстроили жёсткую систему. Не просто делают по ГОСТ или ISO, а привязываются к конкретным стандартам заказчика — ASTM, EN, ASME. Видел своими глазами, как на одном производстве под Циндао для болтов под маркой 10.9 под ВИНКи внедрили сквозной контроль по цепочке: спектральный анализ каждой плавки стали, ультразвуковой контроль прутка, контроль настройки головки… Это уже не кустарщина.

Но ключевой момент — даже не в оборудовании (его можно купить), а в изменении логики. Они перестали работать ?от заказа?, начали работать ?от применения?. То есть сначала изучают, где будет стоять крепёж: морская платформа, ветряк в Северном море, гидротурбина. Потом уже подбирают материал и защиту. Это принципиальный сдвиг. Взять, к примеру, защитный крепёж для оффшора. Там важна не только прочность, но и стойкость к хлоридам, циклическим нагрузкам.

Здесь часто возникает затык с логистикой и документацией. Был у меня случай: заказали партию анкерных болтов 12.9 для фундамента турбины. По механике всё идеально, но пришла пачка сертификатов, где часть — на китайском, часть — кривой перевод. Пришлось ?пробивать? каждый тест, сверяться с лабораторными протоколами. Инновации в металле есть, а в системе подтверждения качества — ещё отставание. Но это, кажется, вопрос времени.

Покрытия: гальваника уходит в прошлое?

Самый наглядный прогресс — в технологиях защиты от коррозии. Всё ещё много где льют толстый слой цинка, но для серьёзных задач это уже не вариант. Горячее цинкование с последующей прокаткой резьбы — более-менее стандарт для конструкционного крепежа. Но где действительно интересно — так это многослойные системы.

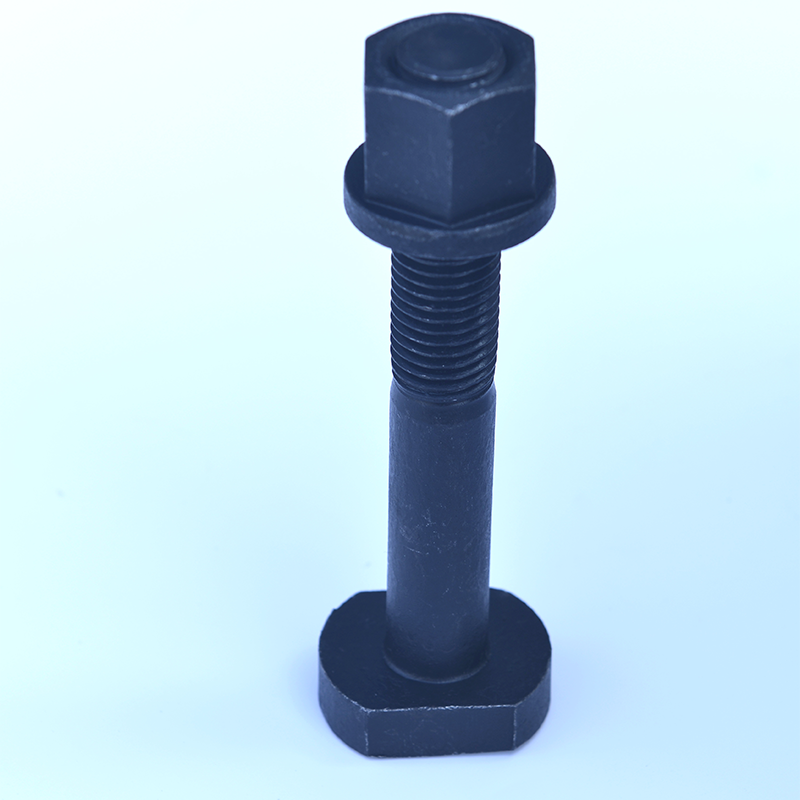

Например, технология Dacromet или её аналоги. Безэлектролизное цинк-алюминиевое покрытие с пассивацией. Видел испытания на солевом тумане: болты с таким покрытием держались в разы дольше обычных оцинкованных. Важный нюанс: китайские поставщики научились делать его стабильно и, главное, контролировать толщину слоя по всей длине изделия, включая труднодоступные места под головкой. Это критично для поковок на заказ сложной формы.

Ещё одно направление — механическое легирование поверхности. На одном из заводов в провинции Шаньдун применяли пескоструйную обработку с последующим напылением аморфного сплава на основе никеля. Получалась матовая, очень прочная поверхность, почти не боящаяся царапин. Правда, стоимость взлетала, и технология оказалась капризной для массового выпуска. Но сам факт экспериментов говорит о многом.

Материаловедение: не только сталь

Классы прочности 8.8, 10.9, 12.9 — это база. Но сейчас запросы идут дальше. Например, для арктических проектов нужна сталь с гарантированной ударной вязкостью при -60°C. Китайские металлургические комбинаты, такие как Baosteel, уже выпускают соответствующие сорта стали, и крепёжные заводы их активно берут в работу.

Интересный кейс — использование нержавеющих аустенитно-ферритных (дуплексных) сталей для крепежа в агрессивных средах. Лет пять назад это была почти экзотика, сейчас несколько производителей, включая ООО Циндао Ханьян Металлопродукция (https://www.hanyangindustry.ru), предлагают такие решения. На их сайте видно, что они позиционируют себя именно как производителя для тяжёлых условий: нефтегаз, гидроэнергетика, ВИЭ. И это не просто слова — в их ассортименте есть поковки под заказ до 10 000 фунтов, что говорит о возможностях кузнечно-прессового оборудования.

Проблема часто кроется в мелочах. Заказывали как-то шпильки из улучшенной легированной стали. Сами шпильки — безупречны. А вот гайки к ним, закупленные у того же поставщика, но как ?типовые?, дали усадку по твёрдости. Пришлось докупать гайки в другом месте. Инновации в основном изделии не всегда синхронизированы с комплектующими.

Кастомизация и гибкость: сильная сторона

То, где Китай действительно вырывается вперёд, — это готовность делать нестандартные решения. В Европе на мелкосерийный крепеж и поковки для специфического проекта могут назвать космические сроки и цену. Китайские же цеха, особенно в том же регионе Циндао, часто настроены на гибкость.

Может, это их главная инновация — не в технологии как таковой, а в бизнес-модели. Они научились быстро перенастраивать линии, делать пробные партии, отрабатывать образцы. Нужен болт M64 длиной 3 метра с неметрическим шагом резьбы и шестью гранями под специфичный ключ? Сделают. Будет это идеально с первого раза? Не всегда. Но итерации идут очень быстро.

Компания Hanyang, к примеру, в своей деятельности как раз делает акцент на этом: производство ответственного крепежа и поковок марок 8.8-12.9, но с широким диапазоном размеров (от M6 до M72) и возможностью изготовления поковок по чертежу заказчика. Для инфраструктурных проектов, где часто нужна уникальная деталь, это decisive factor.

Вызовы и подводные камни

При всех успехах, риски никуда не делись. Первый — проблема ?завод-заводу рознь?. Инновациями и качеством занимаются в основном крупные, хорошо оснащённые предприятия, часто имеющие сертификаты от международных регистраторов. Но на рынке по-прежнему масса мелких цехов, чья продукция портит общую репутацию.

Второй вызов — сырьё. Качество стали — основа основ. Колебания в химсоставе на мелких металлобазах — обычное дело. Поэтому серьёзные производители либо имеют долгосрочные контракты с крупными металлургическими гигантами, либо строят собственные передельные мощности. Без этого говорить о стабильном крепёже для тяжелого строительства бессмысленно.

И третий, самый субъективный фактор — человеческий. Инженерный состав на передовых заводах сильно вырос в квалификации. Много молодых инженеров, которые стажировались в Европе или Японии. Но на уровне мастеров и начальников смен иногда не хватает той самой ?культуры качества?, въевшейся в плоть и кровь. Бывает, что все инструкции есть, а на выходе — брак из-за попытки сэкономить пять минут времени.

Так где же инновации?

Подводя черту, скажу так: китайский защитный крепёж переживает этап не революции, а очень быстрой и прагматичной эволюции. Прорывных, уникальных в мировом масштабе технологий я не вижу. Но есть системное, точечное заимствование, адаптация и масштабирование лучших мировых практик — в материаловедении, нанесении покрытий, контроле качества.

Их сила — в гибкости, скорости реакции на запрос рынка и, да, всё ещё в конкурентоспособной цене, но уже для качественного продукта. Когда тебе нужна большая партия поковок для нефтегазовой отрасли со сложным техзаданием, Китай сегодня — это один из первых вариантов для рассмотрения, а не авантюра.

Так что, отвечая на вопрос из заголовка: да, инновации есть. Они прикладные, направленные на решение конкретных проблем заказчика из реальных секторов экономики. Это не про нанотехнологии, а про то, чтобы ветряк не упал от усталости металла, а болт на морской платформе не рассыпался от коррозии за пять лет. И в этом плане китайские производители, которые вложились в этот путь, как та же Hanyang, стали абсолютно взрослыми и серьёзными игроками. Доверять ли им? С проверкой, с жёстким техзаданием и входным контролем — уже вполне можно.