Китай: инновации в крепёжных клипсах?

2026-01-10

Когда слышишь ?китайские крепёжные клипсы?, первая мысль — дешёвый массовый товар. Но это поверхностно. За последние лет семь-восемь картина сильно изменилась. Речь уже не только о цене, а о том, как подходят к задаче: не просто сделать железку, а решить конкретную проблему монтажа. Хотя, конечно, и хлама на рынке хватает — это надо чётко понимать.

Откуда вообще этот разговор про инновации?

Всё началось с запросов оттуда, где стандартный крепёж не работает. Например, в ветроэнергетике — нужны клипсы для фиксации толстенных кабельных жгутов на башне, которые десятилетиями выдержат вибрацию, ледяной дождь, соль. Или в модульном строительстве — когда нужно быстро и без сварки собрать металлоконструкцию, чтобы завтра её же можно было разобрать. Вот тут китайские производители, особенно те, кто плотно работает с европейскими и американскими инженерами, начали предлагать интересные решения.

Не скажу, что они изобретают велосипед. Часто это адаптация. Берут, условно, немецкий стандарт DIN, но делают не точную копию, а добавляют своё: меняют геометрию ?лапки? клипсы для лучшего распределения нагрузки, пробуют комбинированные материалы — сталь плюс полимерное покрытие с повышенной адгезией, а не просто цинк. Иногда получается удачно, иногда нет — бывало, что образцы приходили с идеальной геометрией, но из-за неправильной термообработки на морозе лопались. Это важный момент: инновация — это не только чертёж, это весь цикл, включая металлургию.

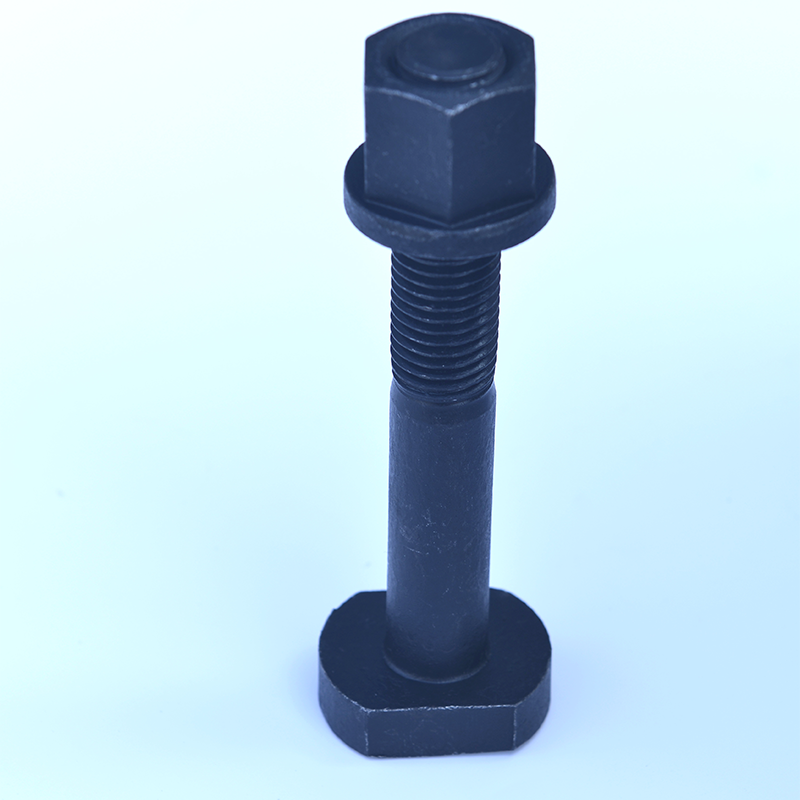

Я вспоминаю один проект по газовой инфраструктуре. Нужны были клипсы для крепления изоляции труб в условиях агрессивной среды. Местный производитель из Китая (ООО Циндао Ханьян Металлопродукция) предложил не просто нержавейку A2, а свой вариант стали с добавками, плюс особую форму замка, исключающую ?сползание? хомута от вибрации. На сайте hanyangindustry.ru видно, что они как раз заточены под тяжёлые условия — нефтегаз, энергетика. И это не пустые слова: они предоставили полные отчёты по испытаниям на коррозию и усталостную прочность. Вот это — уже уровень. Компания заявляет о производстве ответственного крепежа марок 10.9, 12.9 — для клипс это серьёзный показатель, означающий расчёт на высокие динамические нагрузки.

Где подводные камни? Опыт из практики

Самая большая ошибка — думать, что ?инновационный? значит ?готовый ко всему?. Нет. Часто специфические клипсы делаются под очень узкую задачу. Я сталкивался с ситуацией, когда для солнечной электростанции заказали партию креплений с улучшенной УФ-стойкостью полимера. Пришли — внешне отлично. Но через полгода в условиях пустыни полимер начал терять эластичность, клипсы потрескались. Оказалось, производитель тестировал стойкость к ультрафиолету, но не к резким перепадам температур ?от +50 днём до 0 ночью?. Инновация дала сбой по неочевидному параметру.

Ещё один момент — логистика и документы. Можно получить гениальную с инженерной точки зрения клипсу, но если сертификаты на неё оформлены ?как-нибудь? или партия приходит в разнобой по размерам (бывало и такое), то вся выгода от цены и конструкции теряется на этапе приёмки и согласований с надзорными органами. Крупные игроки, вроде упомянутой Ханьян, с этим обычно порядок, у них опыт экспорта под ответственный крепёж для инфраструктуры. А с мелкими заводами — лотерея.

И да, никогда не стоит пренебрегать физическим образцом. Я всегда прошу ?тестовую партию? в 50-100 штук, не для проекта, а чтобы своими руками покрутить, затянуть, попробовать на излом, посмотреть на срез под микроскопом. Однажды по образцу была идеальная закалка, а в основной партии сердцевина оказалась мягкой — видимо, сэкономили на времени в печи. Вот так ?инновация? превращается в головную боль.

Что на самом деле движет изменениями?

Думаю, не столько желание ?изобретать?, сколько жёсткая конкуренция и требования западных заказчиков. Китай перестал быть просто фабрикой — он стал инжиниринговым хабом для многих отраслей. Чтобы продавать поковку или крепёж для ветрогенератора Siemens или нефтяной платформы Shell, нужно соответствовать их техзаданиям, которые часто на шаг впереди стандартных ISO. Это и заставляет местных производителей вкладываться в R&D.

Например, сейчас тренд на облегчение конструкции без потери прочности. Это касается и клипс. Видел разработки, где вместо цельной толстой стали используется штамповка с рёбрами жёсткости определённой формы — и вес меньше, и материал экономится, и прочность на срез даже вырастает. Но рассчитать такую форму — это уже задача для серьёзного софта типа FEM-анализа. И такие мощности у китайских производителей теперь есть.

Опять же, взглянем на ассортимент компании Циндао Ханьян: поковки на заказ размером до 10 000 фунтов. Это говорит о возможностях кузнечно-прессового оборудования. Если они могут делать сложные поковки для энергетики, то и разработать клипсу с уникальным сечением для специфической нагрузки — не проблема. Всё упирается в готовность заказчика платить за разработку и тесты.

Так есть ли будущее у таких решений?

Безусловно. Но будущее — не за тотальной ?инновационностью?, а за адресными, проверенными решениями от проверенных поставщиков. Рынок сегментируется: есть массовый дешёвый крепёж, а есть сектор ответственного крепежа, где ключевые слова — прослеживаемость, документация, предсказуемые свойства в течение всего срока службы.

Клипса — казалось бы, мелочь. Но в мостовой ферме или на опоре ЛЭП её отказ может привести к каскадным последствиям. Поэтому инновация здесь — это прежде всего надёжность, подкреплённая данными. Китайские производители это усвоили. Они уже не просто продают изделие, а продают решение с полным пакетом инженерной поддержки: расчёты, 3D-модели, рекомендации по монтажу.

В итоге, отвечая на вопрос в заголовке: да, инновации есть, и они реальны. Но это не фантастика, а эволюционный ответ на сложные технические требования глобального рынка. Выбирать нужно не по слову ?инновация?, а по глубине проработки детали, по открытости производителя к диалогу и по его портфолию в серьёзных отраслях. Как у тех, кто делает крепёж для гидроэнергетики или нефтегаза — там просто нельзя делать плохо.